En esencia, el sistema de bomba de vacío en la producción de polvo de magnesio cumple dos funciones igualmente críticas: previene la contaminación química del magnesio altamente reactivo y altera fundamentalmente la física del proceso para permitir una evaporación eficiente a temperaturas más bajas y manejables. Al eliminar gases reactivos como el oxígeno y crear un entorno de baja presión, la bomba de vacío es la clave para producir polvo de magnesio de alta pureza de manera efectiva.

El sistema de vacío no es meramente para limpiar el horno. Es un facilitador activo del proceso que manipula las propiedades físicas para hacer que la evaporación y condensación de metal de magnesio de alta pureza sean posibles y económicamente viables.

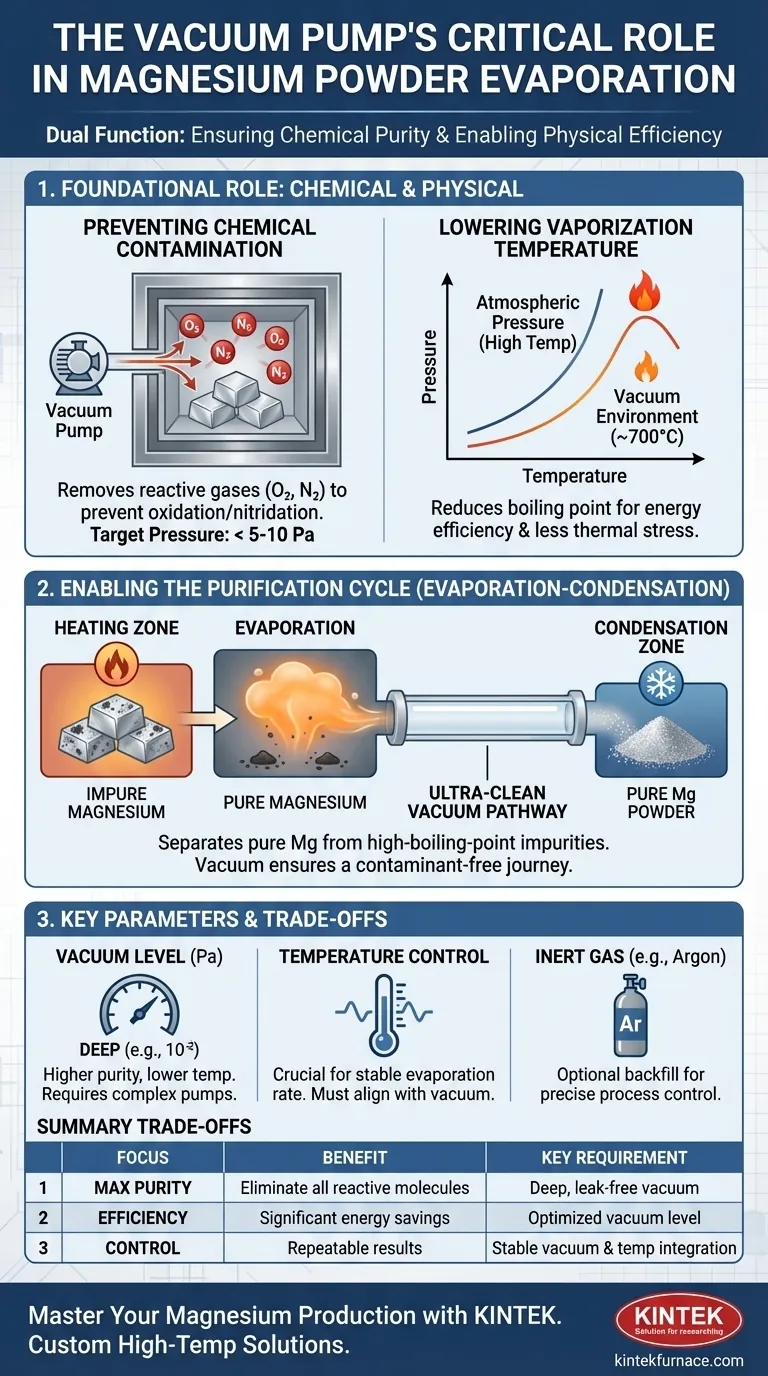

El Papel Fundamental de un Entorno de Alto Vacío

Para comprender el proceso de evaporación, primero debemos apreciar los dos problemas distintos que el sistema de vacío resuelve simultáneamente. Uno es un problema químico (reactividad) y el otro es uno físico (requisitos de energía).

Función 1: Prevención de la Contaminación Química

El magnesio es altamente reactivo, especialmente a las altas temperaturas requeridas para la evaporación.

Se combina fácilmente con los gases residuales en el aire. Los contaminantes primarios son el oxígeno, que forma óxido de magnesio (MgO), y el nitrógeno, que forma nitruro de magnesio (Mg₃N₂).

El primer trabajo de la bomba de vacío es evacuar la cámara de proceso a una presión inferior a 5-10 Pa. Esto elimina físicamente la gran mayoría de estas moléculas de gas reactivo, creando un entorno ultra limpio que evita que el magnesio se oxide o nitrure a medida que se calienta.

Función 2: Reducción de la Temperatura de Vaporización

La temperatura a la que un líquido hierve depende directamente de la presión sobre él. Piense en hervir agua en altitudes elevadas: hierve a una temperatura más baja porque la presión del aire es menor.

La bomba de vacío crea un entorno de "gran altitud" extremo dentro del horno. Al reducir drásticamente la presión, reduce significativamente el punto de ebullición del magnesio.

Esto permite que el metal se vaporice eficientemente a una temperatura mucho más baja (por ejemplo, alrededor de 700 °C) de lo que lo haría a presión atmosférica. Esto hace que todo el proceso sea más eficiente energéticamente y ejerce menos estrés térmico en el equipo.

Cómo el Vacío Permite el Proceso de Purificación

Con la contaminación prevenida y la temperatura de vaporización reducida, el sistema de vacío se convierte en el motor del ciclo de purificación real.

El Mecanismo de Evaporación-Condensación

El proceso está diseñado para separar el magnesio puro de las impurezas menos volátiles, como otros metales en una aleación o escoria no metálica.

Al combinar el vacío de baja presión con un calentamiento preciso, el sistema lleva el material a una temperatura en la que el magnesio se vaporiza fácilmente, pero las impurezas de alto punto de ebullición permanecen como un sólido o líquido.

Este vapor de magnesio puro viaja luego a través de la cámara de vacío hacia una superficie más fría, donde se condensa de nuevo en un sólido, formando el polvo de magnesio de alta pureza deseado.

Creación de una Vía Ultra Limpia

El papel del vacío no termina una vez que comienza la evaporación. El entorno de baja presión asegura que el vapor de magnesio pueda viajar desde la zona de calentamiento hasta la zona de condensación sin chocar y reaccionar con las moléculas de aire.

Esto mantiene la pureza del magnesio a lo largo de todo su viaje, desde la materia prima hasta el polvo final.

Comprensión de las Compensaciones y Parámetros Clave

Un sistema de vacío no es un simple interruptor de encendido/apagado. Su rendimiento e integración con otros sistemas son cruciales para un resultado exitoso.

La Importancia del Nivel de Vacío

La "profundidad" del vacío, medida en Pascales (Pa) o mmHg, es un parámetro crítico. Un vacío más profundo (menor presión, como 10⁻² Pa) permite temperaturas de evaporación aún más bajas.

Sin embargo, lograr y mantener un vacío más profundo requiere sistemas de bombeo más potentes, complejos y costosos. El nivel óptimo es un equilibrio entre el ahorro de energía y el costo del equipo.

Interacción con el Control de Temperatura

El vacío y la temperatura están intrínsecamente vinculados. Un vacío estable es necesario para una tasa de evaporación predecible a una temperatura dada.

Cualquier fluctuación en la presión cambiará el punto de ebullición, lo que dificultará el control del proceso. Por lo tanto, un sistema de vacío de alto rendimiento debe funcionar en perfecta armonía con un sistema de control de temperatura preciso.

El Papel del Gas Inerte

En algunos procesos, después de la evacuación inicial, la cámara se rellena con un gas inerte de alta pureza como argón.

Esto se hace para ayudar a controlar la tasa de evaporación y condensación de manera más precisa. La bomba de vacío sigue siendo esencial para la limpieza inicial, pero el gas inerte proporciona una capa adicional de control del proceso.

Tomando la Decisión Correcta para su Objetivo

El enfoque específico para su sistema de vacío depende completamente de su objetivo final.

- Si su enfoque principal es la máxima pureza: Un vacío profundo, limpio y sin fugas es innegociable para eliminar virtualmente todas las moléculas reactivas antes de que comience el calentamiento.

- Si su enfoque principal es la eficiencia del proceso: El nivel de vacío debe optimizarse para reducir la temperatura de vaporización lo suficiente como para lograr un ahorro de energía significativo sin requerir un sistema de bombeo prohibitivamente costoso.

- Si su enfoque principal es el control y la repetibilidad del proceso: La clave es la estabilidad del vacío y su integración perfecta con los controles de temperatura del horno para gestionar con precisión las tasas de evaporación y condensación.

En última instancia, dominar el entorno de vacío es esencial para desbloquear la producción controlada de polvo de magnesio de alta calidad.

Tabla Resumen:

| Función | Beneficio Clave | Parámetro Clave |

|---|---|---|

| Prevención de Contaminación Química | Elimina la oxidación/nitridación al eliminar gases reactivos (O₂, N₂) | Presión < 5-10 Pa |

| Reducción de la Temperatura de Vaporización | Reduce el consumo de energía y el estrés térmico al bajar el punto de ebullición | Menor presión = menor temperatura |

| Permitir el Ciclo de Purificación | Separa el vapor de Mg puro de las impurezas de alto punto de ebullición | Vacío estable y control de temperatura |

| Garantizar una Vía Ultra Limpia | Permite que el vapor viaje y se condense sin reaccionar | Nivel de vacío profundo y estable (ej. 10⁻² Pa) |

¿Listo para Dominar su Producción de Polvo de Magnesio?

Producir polvo de magnesio de alta pureza y consistente requiere un control preciso sobre el entorno de vacío. El horno y el sistema de vacío adecuados son fundamentales para prevenir la contaminación, mejorar la eficiencia energética y garantizar resultados repetibles.

KINTEK es su socio en procesamiento a alta temperatura. Respaldados por I+D y fabricación expertos, ofrecemos sistemas Muffle, Tube, Rotary, Vacuum y CVD, incluidos hornos de alta temperatura de laboratorio, todos personalizables para sus necesidades únicas.

Permítanos ayudarle a optimizar su proceso. Contacte a nuestros expertos hoy mismo para discutir su aplicación y descubrir la solución ideal para sus objetivos.

Guía Visual

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

La gente también pregunta

- ¿Para qué aplicaciones industriales y de investigación se utilizan los hornos tubulares? Descubra soluciones de procesamiento térmico precisas

- ¿Qué papel desempeñan los hornos tubulares en la producción de semiconductores y baterías?Procesado esencial a alta temperatura de materiales avanzados

- ¿Cómo limpiar un horno de tubo? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Por qué un horno de tubo de vacío de alta precisión es esencial para el grafeno CVD? Dominio del control de crecimiento y la pureza

- ¿Qué materiales se utilizan para los tubos en un Horno Tubular de Alta Temperatura? Elija el Tubo Adecuado para Su Laboratorio