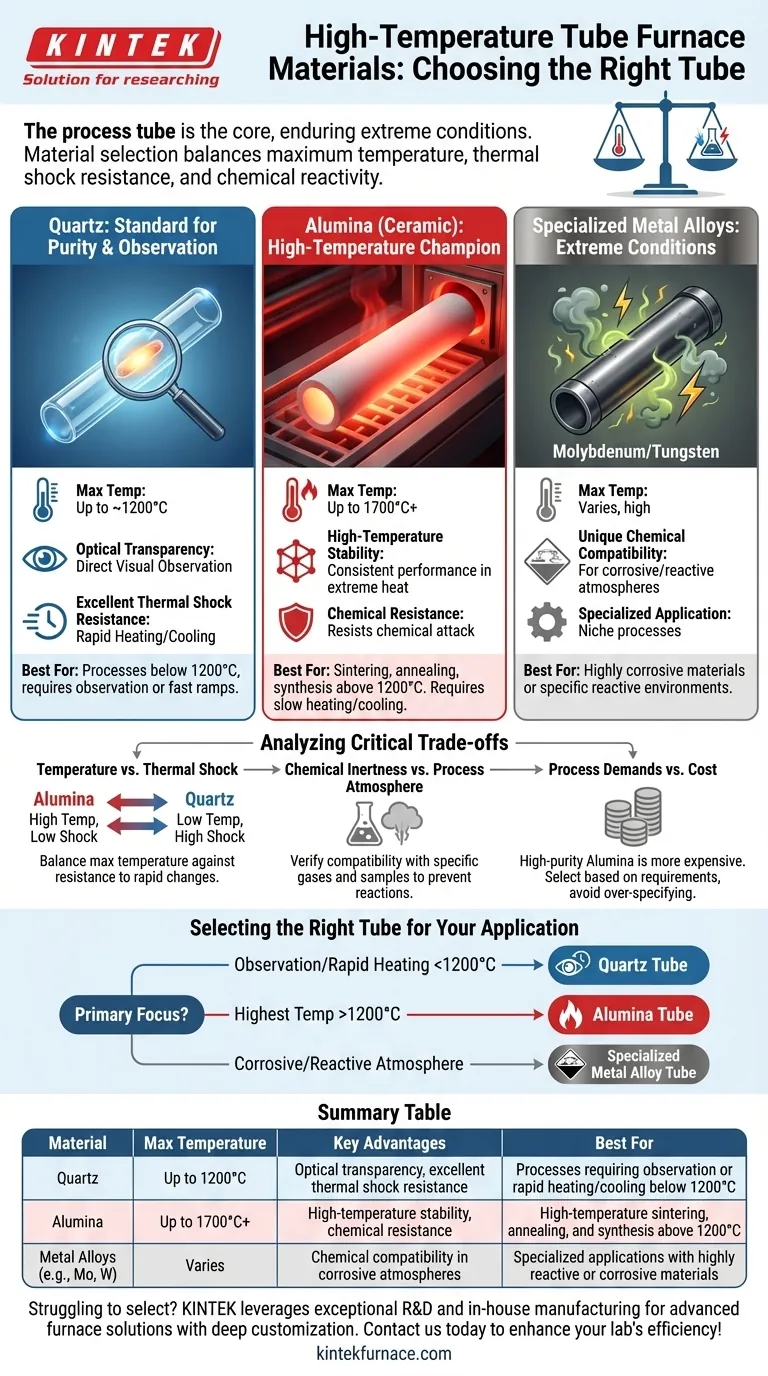

El núcleo de cualquier horno tubular de alta temperatura es el tubo de proceso, que debe contener la muestra y la atmósfera mientras soporta condiciones extremas. Los materiales más comunes utilizados para estos tubos son el cuarzo, la alúmina de alta pureza (una cerámica) y, en casos especializados, aleaciones metálicas como el molibdeno o el tungsteno. La elección depende totalmente de la temperatura específica, la atmósfera y las velocidades de calentamiento o enfriamiento requeridas para su proceso.

La selección de un tubo para horno es una decisión crítica basada en una compensación. Debe equilibrar la temperatura máxima requerida con la resistencia del material al choque térmico y la reactividad química para garantizar la integridad de su experimento y la longevidad del horno.

Comprendiendo los Materiales Fundamentales de los Tubos

El material del tubo de proceso no es una ocurrencia tardía; es un componente fundamental que dicta los límites operativos de su horno. Cada material ofrece un perfil distinto de fortalezas y debilidades.

Cuarzo: El Estándar de Pureza y Observación

Los tubos de cuarzo son una opción versátil y común, especialmente para procesos de hasta aproximadamente 1200°C. Su principal ventaja es la transparencia óptica, que permite la observación visual directa de la muestra durante el calentamiento.

También exhiben una excelente resistencia al choque térmico, lo que significa que pueden soportar cambios de temperatura relativamente rápidos sin agrietarse. Esto los hace adecuados para procesos que requieren rampas de calentamiento o enfriamiento más rápidas.

Alúmina (Cerámica de Alta Pureza): El Campeón de Alta Temperatura

Cuando su proceso exige temperaturas superiores a 1200°C, la alúmina es el estándar. Estos tubos cerámicos opacos pueden operar consistentemente a temperaturas de hasta 1700°C o incluso más, dependiendo de su pureza.

La alúmina ofrece una estabilidad excepcional a altas temperaturas y es altamente resistente al ataque químico. Es el material de referencia para aplicaciones de sinterización, recocido y síntesis a alta temperatura.

Aleaciones Metálicas Especializadas: Para Condiciones Extremas

Para ciertas aplicaciones de nicho que involucran materiales altamente corrosivos o atmósferas reactivas específicas, ni el cuarzo ni la alúmina pueden ser adecuados. En estos casos, se pueden usar tubos hechos de molibdeno o tungsteno.

Estos tubos metálicos se eligen por su compatibilidad química única en condiciones que degradarían o destruirían las alternativas cerámicas. Su uso es altamente especializado y adaptado a requisitos de proceso muy específicos.

Analizando las Compensaciones Críticas

Elegir el material de tubo adecuado implica navegar por una serie de compensaciones críticas. La falta de comprensión de estas puede llevar a experimentos fallidos, contaminación de muestras o equipos dañados.

Temperatura vs. Resistencia al Choque Térmico

Esta es la compensación más fundamental. La alúmina puede alcanzar las temperaturas más altas, pero es más susceptible a agrietarse por choque térmico. Debe calentarse y enfriarse lenta y controladamente.

Por el contrario, el cuarzo tiene una temperatura máxima de funcionamiento más baja, pero puede soportar cambios de temperatura mucho más rápidos. Exceder el límite térmico de un tubo de cuarzo hará que se ablande y deforme.

Inercia Química vs. Atmósfera del Proceso

Aunque tanto el cuarzo como la alúmina se consideran altamente inertes, no son inmunes a todos los productos químicos. Por ejemplo, la alúmina puede ser atacada por ciertos ambientes alcalinos a altas temperaturas.

Es crucial verificar la compatibilidad del material del tubo elegido con los gases específicos y los materiales de muestra que utilizará para prevenir reacciones no deseadas y garantizar la pureza del proceso.

Demandas del Proceso vs. Costo

Los tubos de alúmina de alta pureza son generalmente más caros que los tubos de cuarzo. El costo aumenta con el diámetro, la longitud y el nivel de pureza del tubo. Por lo tanto, lo más práctico es seleccionar el material que cumpla con sus requisitos sin excederse en especificaciones para condiciones que nunca necesitará.

Seleccionando el Tubo Adecuado para Su Aplicación

Su elección debe estar dictada por los objetivos específicos de su trabajo. Utilice estas pautas para tomar una decisión clara.

- Si su enfoque principal es la observación del proceso o ciclos de calentamiento rápidos por debajo de 1200°C: Un tubo de cuarzo es la opción ideal por su claridad óptica y excelente resistencia al choque térmico.

- Si su enfoque principal es lograr las temperaturas más altas posibles (por encima de 1200°C): Un tubo de alúmina es necesario por su estabilidad superior y rendimiento en calor extremo.

- Si su enfoque principal es trabajar con agentes altamente corrosivos o atmósferas reactivas únicas: Debe investigar un tubo de aleación metálica especializada diseñado para su entorno químico específico.

Al hacer coincidir el material del tubo con sus parámetros operativos, garantiza la seguridad de su equipo, la integridad de su proceso y la fiabilidad de sus resultados.

Tabla Resumen:

| Material | Temperatura Máx. | Ventajas Clave | Mejor Para |

|---|---|---|---|

| Cuarzo | Hasta 1200°C | Transparencia óptica, excelente resistencia al choque térmico | Procesos que requieren observación o calentamiento/enfriamiento rápido por debajo de 1200°C |

| Alúmina | Hasta 1700°C+ | Estabilidad a alta temperatura, resistencia química | Sinterización a alta temperatura, recocido y síntesis por encima de 1200°C |

| Aleaciones Metálicas (p. ej., Molibdeno, Tungsteno) | Varía | Compatibilidad química en atmósferas corrosivas | Aplicaciones especializadas con materiales altamente reactivos o corrosivos |

¿Tiene dificultades para seleccionar el material de tubo adecuado para su horno de alta temperatura? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas como Hornos de Mufla, Tubulares, Rotativos, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, adaptamos nuestros productos para satisfacer con precisión sus requisitos experimentales únicos, asegurando un rendimiento y una longevidad óptimos. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y fiabilidad de su laboratorio.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué función cumple un horno tubular en el crecimiento PVT de cristales moleculares de J-agregado? Dominio del Control Térmico

- ¿Cómo facilita un horno de tubo vertical la simulación del proceso industrial de sinterización de mineral de hierro?

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas