En esencia, el revenido al vacío es más rápido porque su entorno controlado permite ciclos de calentamiento y enfriamiento más rápidos y eficientes en comparación con los métodos tradicionales basados en la atmósfera. El proceso utiliza un horno especializado para controlar con precisión la temperatura sin la interferencia del oxígeno, lo que simplifica fundamentalmente toda la operación de principio a fin.

La verdadera velocidad del revenido al vacío no proviene solo de un ciclo de horno más rápido, sino de la casi eliminación de los pasos de posprocesamiento. Al prevenir la oxidación superficial y minimizar la distorsión, acorta todo el flujo de trabajo de producción, entregando una pieza terminada antes.

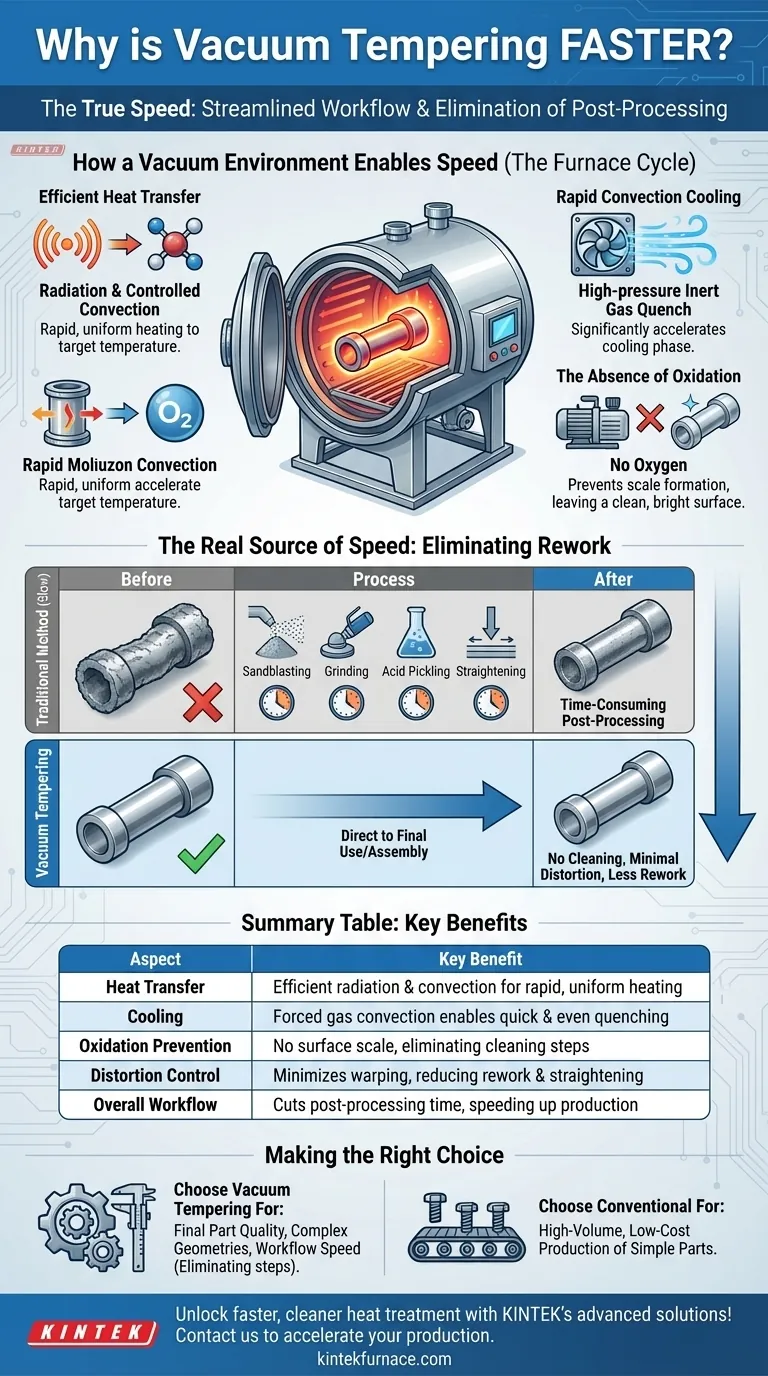

Cómo un entorno de vacío permite la velocidad

Las propiedades únicas de un vacío son fundamentales para la eficiencia del proceso. Al eliminar el aire y otros gases, el horno obtiene un control preciso sobre cada variable, lo que impacta directamente en la velocidad y calidad del revenido.

Transferencia de calor eficiente

En un horno de vacío, el calor se transfiere principalmente por radiación, que es altamente eficiente y uniforme. Para ciclos de calentamiento aún más rápidos, el horno puede rellenarse con un gas inerte de alta pureza, como nitrógeno, para introducir convección controlada, asegurando que la pieza alcance su temperatura objetivo de manera rápida y uniforme.

Enfriamiento rápido por convección

La fase de enfriamiento, o temple, se acelera significativamente. Después del remojo del revenido, un ventilador potente hace circular un chorro de gas inerte a alta presión dentro de la cámara. Este proceso de convección forzada elimina el calor mucho más rápida y uniformemente que simplemente dejar que una pieza se enfríe al aire libre, acortando drásticamente el tiempo de ciclo.

La ausencia de oxidación

Quizás el mayor ahorro de tiempo es la falta de oxígeno. Los hornos tradicionales hacen que se forme una capa de óxido, o "cascarilla", en la superficie del acero. Un entorno de vacío previene esto por completo, dejando la pieza con una superficie limpia, brillante e inalterada.

La verdadera fuente de velocidad: Eliminación del retrabajo

La ventaja de velocidad del revenido al vacío se extiende mucho más allá del horno en sí. La calidad del resultado reduce o elimina directamente etapas completas de los flujos de trabajo de fabricación tradicionales.

No es necesario limpiar la superficie

Debido a que las piezas salen limpias y libres de cascarilla de un horno de vacío, los procesos de limpieza posteriores son innecesarios. Se evitan por completo los pasos lentos y laboriosos como el chorreado abrasivo, el rectificado o el decapado ácido, acortando el camino hacia un componente terminado.

Distorsión y retrabajo mínimos

El calentamiento uniforme y el enfriamiento controlado y parejo minimizan las tensiones internas que hacen que las piezas se deformen o tuerzan. Esta alta estabilidad dimensional significa que se dedica menos tiempo a costosas y difíciles operaciones de enderezamiento o al reprocesamiento de piezas para devolverlas a la tolerancia.

Comprensión de las compensaciones

Aunque rápido y preciso, el revenido al vacío no es una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Tiempo de ciclo frente a rendimiento general

Un único ciclo de horno de vacío es muy eficiente, pero es un proceso por lotes. Para la producción en masa de piezas muy simples y de bajo costo, un horno de banda continua que opera en atmósfera estándar puede ofrecer un rendimiento general mayor, incluso si las piezas individuales requieren más acabado.

Mayor inversión inicial

La tecnología de hornos de vacío es sofisticada y representa una inversión de capital significativa en comparación con los hornos convencionales. El costo se justifica para componentes de alto valor donde la calidad, la precisión y un acabado limpio son innegociables.

Idoneidad para materiales específicos

El proceso es ideal para aceros rápidos, aceros para herramientas y aleaciones especiales que son sensibles a la descarburación y oxidación superficial. Para aceros al carbono simples donde el acabado superficial no es crítico, los beneficios pueden no compensar el mayor costo operativo.

Tomar la decisión correcta para su objetivo

Seleccionar el método de revenido correcto depende completamente de los requisitos de su componente y sus objetivos de producción.

- Si su enfoque principal es la calidad final de la pieza y las geometrías complejas: El revenido al vacío es la opción superior, ya que ofrece un acabado superficial y una precisión dimensional excepcionales que reducen el costo total de fabricación.

- Si su enfoque principal es la velocidad general del flujo de trabajo: Elija el revenido al vacío cuando eliminar los pasos de posprocesamiento como el desincrustado y el enderezamiento proporcione el mayor ahorro de tiempo para su proyecto.

- Si su enfoque principal es la producción de alto volumen y bajo costo: Un horno continuo convencional puede ser más económico para piezas simples donde la oxidación superficial puede tolerarse o eliminarse fácilmente.

En última instancia, elegir el método de tratamiento térmico correcto se trata de alinear las capacidades del proceso con sus requisitos específicos de calidad y eficiencia.

Tabla de resumen:

| Aspecto | Beneficio clave |

|---|---|

| Transferencia de calor | Radiación y convección eficientes para un calentamiento rápido y uniforme |

| Enfriamiento | La convección de gas forzada permite un temple rápido y uniforme |

| Prevención de la oxidación | Sin cascarilla superficial, lo que elimina los pasos de limpieza |

| Control de la distorsión | Minimiza la deformación, reduciendo el retrabajo y el enderezamiento |

| Flujo de trabajo general | Reduce el tiempo de posprocesamiento, acelerando la producción |

¡Desbloquee un tratamiento térmico más rápido y limpio con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza un ajuste preciso para sus necesidades únicas, impulsando la eficiencia y la calidad. Contáctenos hoy para analizar cómo nuestra tecnología de revenido al vacío puede acelerar su producción y reducir costos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Qué industrias se benefician del tratamiento térmico al vacío? Impulse el rendimiento en la industria aeroespacial, automotriz y médica

- ¿Qué metales no ferrosos se pueden tratar mediante tratamiento térmico al vacío? Proteger los metales reactivos de la oxidación

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cómo se calientan típicamente los hornos de vacío? Descubra Soluciones de Calentamiento Eficientes y Limpias

- ¿Cómo previene un horno de vacío la oxidación de los metales? Descubra la pureza y la resistencia en el tratamiento térmico