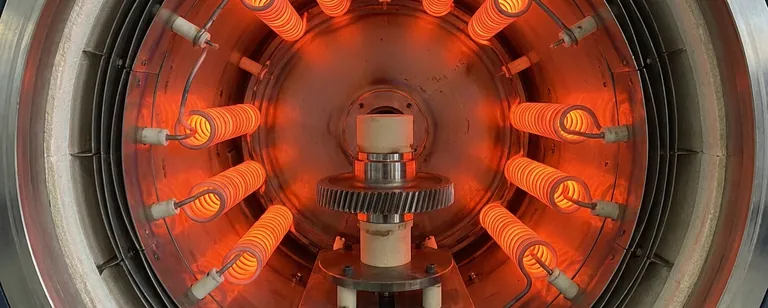

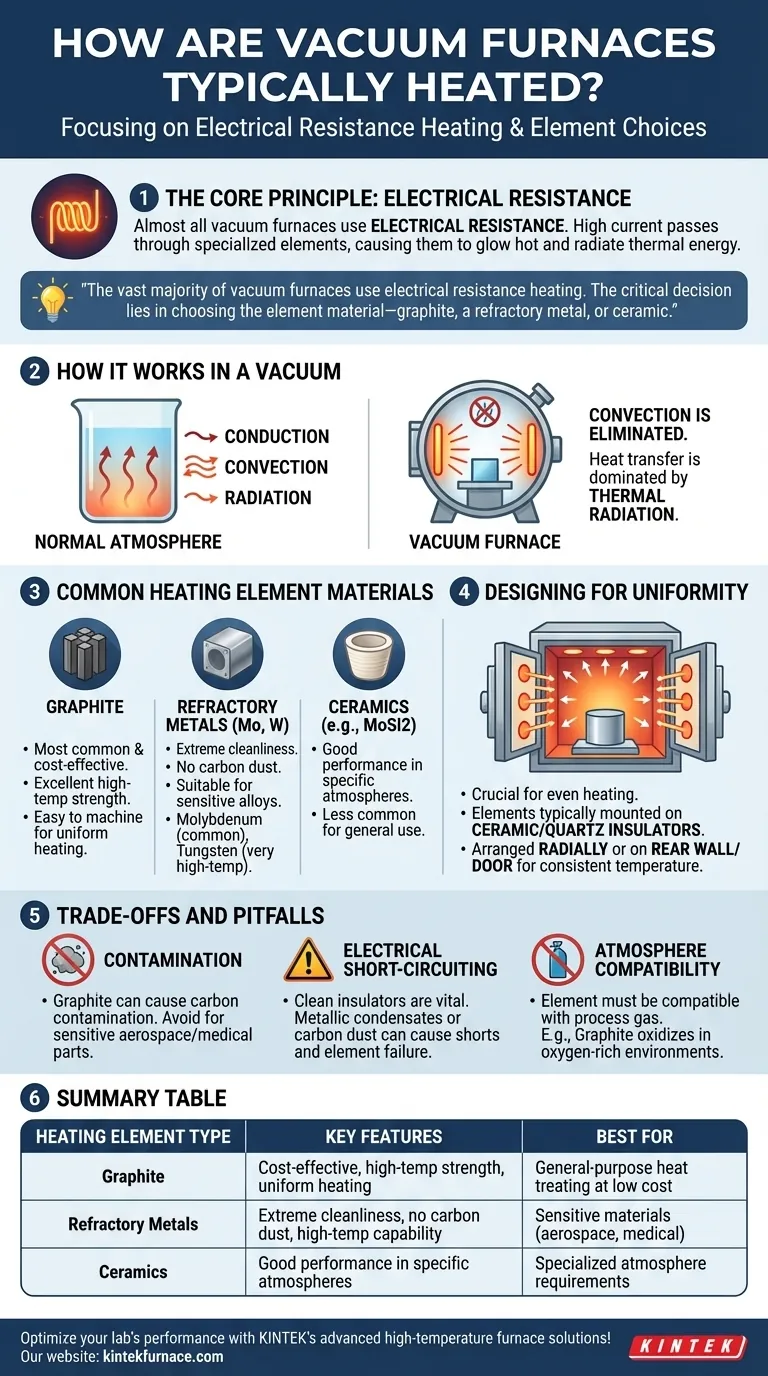

En un horno de vacío, el calentamiento casi siempre se logra mediante resistencia eléctrica. Estos sistemas hacen pasar una alta corriente eléctrica a través de elementos calefactores especializados, que se calientan al rojo vivo e irradian energía térmica a la pieza de trabajo dentro de la cámara de vacío.

El principio central es sencillo: la gran mayoría de los hornos de vacío utilizan calentamiento por resistencia eléctrica. La decisión crítica radica en elegir el material del elemento —típicamente grafito, un metal refractario como el molibdeno o una cerámica—, ya que esta elección dicta las capacidades de temperatura del horno, la limpieza y los costos operativos.

El Método Dominante: Resistencia Eléctrica

Casi todos los hornos de vacío modernos se basan en el principio de calentamiento resistivo, también conocido como calentamiento Joule. Una corriente eléctrica se fuerza a través de un material con alta resistencia, haciendo que ese material se caliente significativamente.

Cómo Funciona en un Vacío

En una atmósfera normal, el calor se transfiere por conducción, convección y radiación. Debido a que un horno de vacío elimina el aire, la convección se elimina.

Por lo tanto, la transferencia de calor está dominada por la radiación térmica. Los elementos calientes emiten energía infrarroja, que viaja a través del vacío y es absorbida por la pieza de trabajo, elevando su temperatura.

Materiales Comunes para Elementos Calefactores

La elección del material para los elementos calefactores es el factor de diseño más crítico.

Grafito: Este es el material más común y rentable. Tiene una excelente resistencia a altas temperaturas y es fácil de mecanizar en formas complejas para un calentamiento uniforme.

Metales Refractarios: Materiales como el molibdeno y el tungsteno se utilizan para aplicaciones que requieren una limpieza extrema. No producen polvo de carbono y son adecuados para procesar aleaciones sensibles. El molibdeno es común, mientras que el tungsteno se reserva para aplicaciones de muy alta temperatura.

Cerámicas: Ciertos compuestos cerámicos, como el disiliciuro de molibdeno (MoSi2), también pueden usarse. Ofrecen un buen rendimiento en atmósferas específicas, pero son menos comunes en hornos de vacío de propósito general.

Diseño de la Zona de Calentamiento para la Uniformidad

La disposición física de los elementos calefactores es crucial para asegurar que la pieza se caliente uniformemente por todos los lados, evitando distorsiones o propiedades inconsistentes del material.

Colocación del Elemento

Los elementos calefactores suelen montarse sobre aisladores robustos de cerámica o cuarzo. Esto evita que la alta corriente provoque un cortocircuito en el marco metálico del horno.

Para lograr una temperatura uniforme, los elementos pueden disponerse radialmente (en un cilindro alrededor de la carga de trabajo) o colocarse en la pared trasera y la puerta interior del horno.

Conexiones de Elementos

Los elementos de grafito a menudo se conectan utilizando puentes de grafito atornillados, creando un circuito eléctrico continuo. Los elementos metálicos se sueldan o se sujetan mecánicamente.

Comprendiendo las Ventajas y Desventajas

Aunque fiables, los sistemas de calentamiento resistivo requieren una gestión cuidadosa para garantizar la longevidad y la calidad del proceso. Comprender sus limitaciones es clave para una operación exitosa.

Contaminación y Limpieza

Los elementos de grafito, aunque económicos, pueden ser una fuente de contaminación por carbono. Con el tiempo, el polvo fino de carbono puede depositarse en las superficies, lo cual es inaceptable para ciertas aplicaciones aeroespaciales o médicas. Esta es la razón principal para elegir elementos metálicos más caros.

El Riesgo de Cortocircuito Eléctrico

Los aisladores que sostienen los elementos deben mantenerse impecablemente limpios. Los condensados metálicos (de soldadura fuerte, por ejemplo) o el polvo de carbono pueden crear un camino conductor en la superficie de un aislador, causando un cortocircuito que puede destruir el elemento y detener la producción.

Compatibilidad Atmosférica

El material del elemento calefactor debe ser compatible con cualquier gas de proceso utilizado. Por ejemplo, usar elementos de grafito en un ambiente rico en oxígeno, incluso a niveles traza, haría que se oxidaran rápidamente y fallaran.

Tomando la Decisión Correcta para su Aplicación

Sus objetivos de proceso determinan directamente la configuración ideal del sistema de calentamiento para su horno de vacío.

- Si su enfoque principal es el tratamiento térmico de uso general a bajo costo: Un horno con elementos calefactores de grafito es el estándar de la industria y la opción más económica.

- Si su enfoque principal es la limpieza absoluta para materiales sensibles (por ejemplo, implantes médicos o aleaciones aeroespaciales): Es necesario un horno con elementos calefactores de molibdeno o tungsteno para evitar la contaminación por carbono.

- Si su enfoque principal es el calentamiento directo y rápido de la pieza conductora misma: Un sistema de calentamiento por inducción especializado, que calienta la pieza directamente mediante un campo electromagnético, puede ser la solución más eficiente.

En última instancia, comprender el mecanismo de calentamiento es fundamental para controlar su proceso y lograr resultados repetibles y de alta calidad.

Tabla Resumen:

| Tipo de Elemento Calefactor | Características Clave | Ideal Para |

|---|---|---|

| Grafito | Rentable, alta resistencia a la temperatura, calentamiento uniforme | Tratamiento térmico de uso general a bajo costo |

| Metales Refractarios (por ejemplo, Molibdeno, Tungsteno) | Limpieza extrema, sin polvo de carbono, capacidad de alta temperatura | Materiales sensibles como aleaciones aeroespaciales o implantes médicos |

| Cerámicas (por ejemplo, MoSi2) | Buen rendimiento en atmósferas específicas | Aplicaciones especializadas con requisitos atmosféricos específicos |

¡Optimice el rendimiento de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Ya sea que necesite un calentamiento preciso para materiales sensibles o sistemas rentables de propósito general, nuestros Hornos de Mufla, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD están respaldados por una excepcional I+D y fabricación interna. Aproveche nuestras profundas capacidades de personalización para satisfacer sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos mejorar sus procesos y entregar resultados fiables y de alta calidad adaptados a sus necesidades.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo