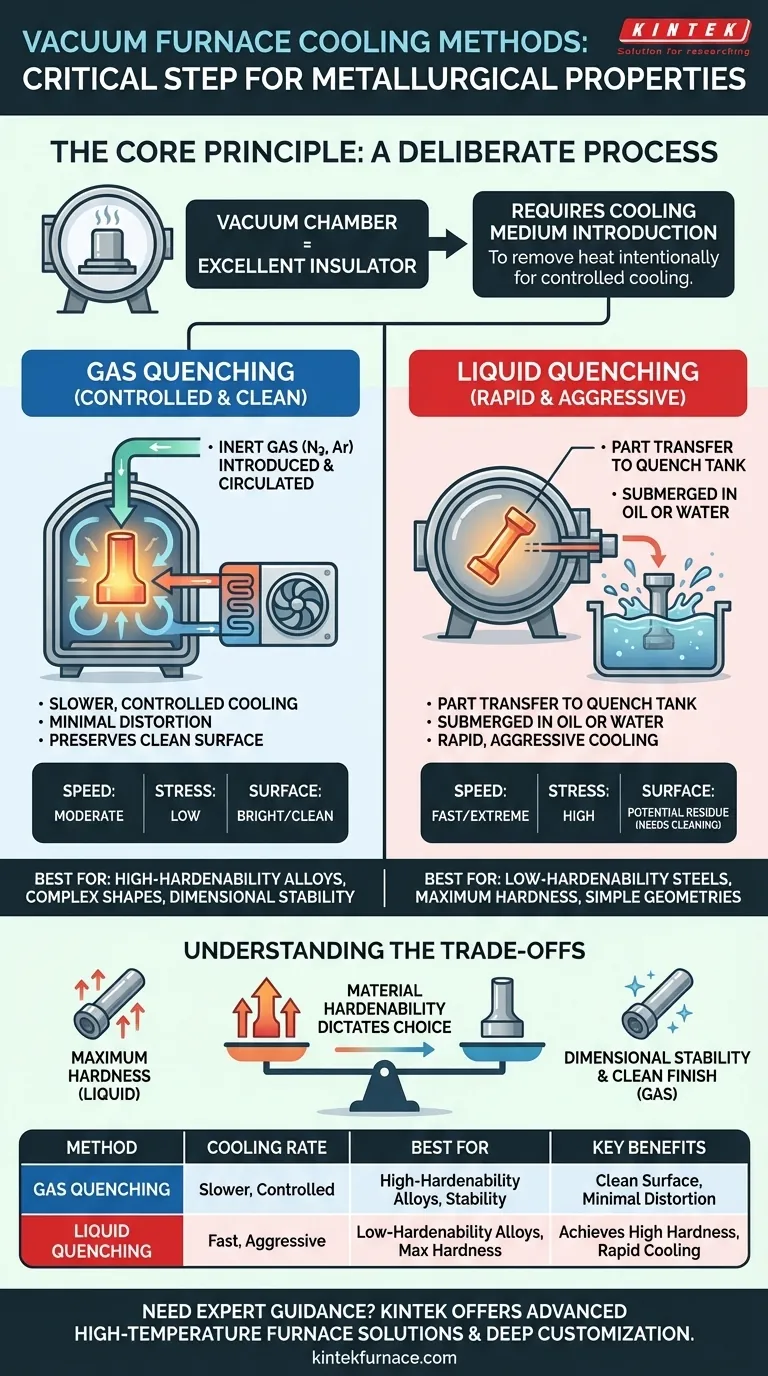

En resumen, las piezas se enfrían después del tratamiento térmico en horno de vacío utilizando dos métodos principales: el temple controlado por gas y el temple rápido por líquido. El temple por gas implica introducir un gas inerte como argón o nitrógeno en la cámara para un enfriamiento más lento y controlado, preservando la superficie limpia de la pieza. El temple por líquido implica sumergir la pieza en aceite o agua para un enfriamiento mucho más rápido, típicamente para lograr la máxima dureza en ciertos metales.

El método utilizado para el enfriamiento no es una ocurrencia tardía; es un paso crítico que define las propiedades metalúrgicas finales del componente. La elección entre el temple por gas y por líquido es una compensación deliberada entre lograr la máxima dureza y mantener la estabilidad dimensional.

El Principio Fundamental del Enfriamiento al Vacío

Por Qué el Enfriamiento es un Proceso Deliberado

El vacío es un excelente aislante. Dado que no hay aire u otro medio en la cámara para transferir el calor, una pieza no se enfriará por sí misma a un ritmo significativo.

Para enfriar el componente, debemos introducir intencionalmente un medio de enfriamiento en el ambiente controlado. La elección de este medio y la velocidad a la que elimina el calor son fundamentales para el éxito del proceso de tratamiento térmico.

Métodos Principales de Enfriamiento Explicados

Temple por Gas

El temple por gas, o enfriamiento por gas, implica volver a llenar la cámara de vacío sellada con un gas inerte de alta pureza. El nitrógeno es común y rentable, mientras que el argón se utiliza para materiales que podrían reaccionar con el nitrógeno a altas temperaturas.

Este gas es circulado por un ventilador de alta potencia, transfiriendo calor del componente a un intercambiador de calor. Al controlar la presión y la velocidad del gas, los operadores pueden gestionar con precisión la velocidad de enfriamiento. Este método es ideal para minimizar la distorsión y mantener el acabado superficial limpio y libre de óxido logrado en el vacío.

Temple por Líquido

El temple por líquido es un método de enfriamiento mucho más agresivo utilizado para lograr transformaciones metalúrgicas específicas, particularmente para endurecer aceros. Inmediatamente después del ciclo de calentamiento, la pieza se transfiere mecánicamente de la cámara de vacío a un tanque integrado y sellado que contiene un líquido de temple.

Los dos líquidos más comunes utilizados son:

- Temple en Aceite: Proporciona una velocidad de enfriamiento muy rápida que es menos severa que el agua. Se usa ampliamente para endurecer una variedad de aceros aleados, ya que reduce el riesgo de agrietamiento por temple.

- Temple en Agua: Ofrece una velocidad de enfriamiento extremadamente rápida, pero el choque térmico es inmenso. Se reserva típicamente para aceros con bajo contenido de carbono o aleaciones que requieren un temple drástico para lograr la dureza total.

Algunos hornos también pueden admitir otros medios como sales de nitrato para procesos especializados.

Comprendiendo las Ventajas y Desventajas

Velocidad vs. Tensión Interna

La principal ventaja y desventaja es entre la velocidad de enfriamiento y el riesgo de consecuencias negativas.

- Enfriamiento Rápido (Temple por Líquido): Logra la máxima dureza pero induce una tensión interna significativa. Esto aumenta el riesgo de distorsión, deformación o incluso agrietamiento de la pieza, especialmente en geometrías complejas.

- Enfriamiento Lento (Temple por Gas): Proporciona una excelente estabilidad dimensional y minimiza la tensión interna. Sin embargo, la velocidad de enfriamiento puede no ser lo suficientemente rápida para lograr la dureza requerida para ciertas aleaciones de baja templabilidad.

Acabado Superficial vs. Post-Procesamiento

Un beneficio clave del tratamiento térmico al vacío es la producción de piezas brillantes y limpias.

- Temple por Gas: Preserva perfectamente esta superficie limpia, ya que la pieza nunca se expone a un ambiente contaminante.

- Temple por Líquido: Puede dejar un residuo aceitoso o una película superficial que requiere una operación de limpieza secundaria, lo que añade tiempo y costo al ciclo de producción.

Templabilidad del Material

La elección está fundamentalmente dictada por las propiedades del material. La "templabilidad" se refiere a la capacidad de un material para ser endurecido por tratamiento térmico.

- Aleaciones de Alta Templabilidad (por ejemplo, muchos aceros para herramientas): Estos materiales se transforman a un estado endurecido incluso con velocidades de enfriamiento más lentas. Un temple controlado por gas es a menudo suficiente y altamente deseable.

- Aleaciones de Baja Templabilidad (por ejemplo, algunos aceros al carbono): Estos materiales requieren una velocidad de enfriamiento extremadamente rápida para evitar la formación de microestructuras blandas. A menudo es necesario un temple rápido en aceite o agua.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el método de enfriamiento correcto requiere alinear el proceso con su material y las propiedades finales deseadas.

- Si su enfoque principal es lograr la máxima dureza en un acero de baja templabilidad: Es necesario un temple rápido por líquido (aceite o agua).

- Si su enfoque principal es la estabilidad dimensional y un acabado limpio en una aleación de alta templabilidad: El temple controlado por gas inerte es la opción superior.

- Si su enfoque principal es el alivio de tensiones o el recocido: Se requiere un ciclo de enfriamiento muy lento y programado usando gas a baja presión o simplemente dejando que el horno se enfríe naturalmente.

- Si está tratando piezas con formas complejas o secciones transversales delgadas: Priorice un temple por gas más lento para evitar distorsiones y agrietamientos, siempre que la templabilidad del material lo permita.

En última instancia, el método de enfriamiento es una decisión de ingeniería que determina directamente el rendimiento y la fiabilidad del componente.

Tabla Resumen:

| Método | Velocidad de Enfriamiento | Mejor Para | Beneficios Clave |

|---|---|---|---|

| Temple por Gas | Más lento, controlado | Aleaciones de alta templabilidad, estabilidad dimensional | Superficie limpia, mínima distorsión |

| Temple por Líquido | Rápido, agresivo | Aleaciones de baja templabilidad, máxima dureza | Logra alta dureza, enfriamiento rápido |

¿Necesita orientación experta sobre el enfriamiento en hornos de vacío para su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con precisión sus requisitos experimentales únicos. Contáctenos hoy para mejorar sus procesos de tratamiento térmico y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo