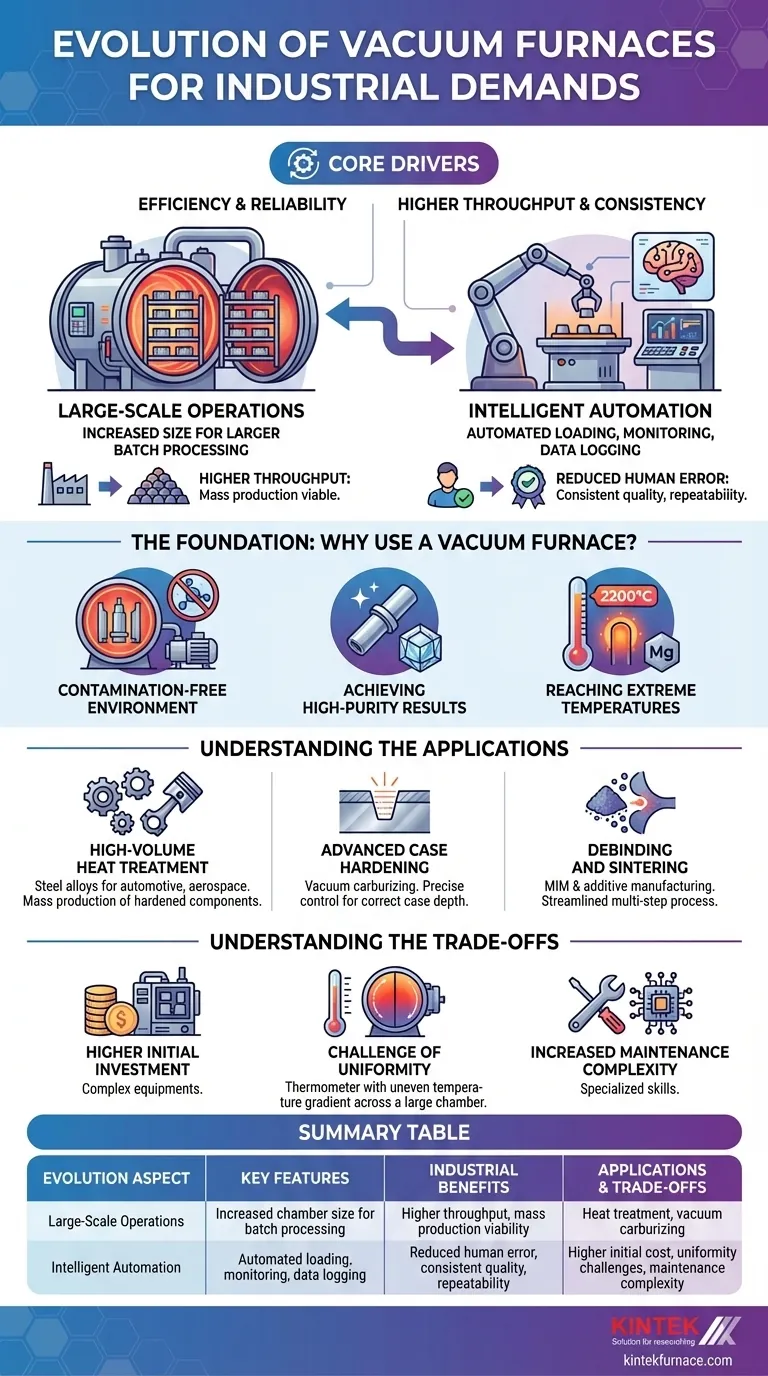

Para satisfacer las demandas industriales modernas, los hornos de vacío están evolucionando principalmente en dos direcciones clave: aumentando su tamaño físico para el procesamiento de lotes más grandes e incorporando automatización avanzada. Esta doble evolución es una respuesta directa a la necesidad de un mayor rendimiento, una mayor consistencia del producto y una reducción de los errores operativos en entornos de producción en masa.

El principal motor de la evolución de los hornos de vacío es la búsqueda industrial de eficiencia y fiabilidad. El avance hacia sistemas más grandes y automatizados permite a los fabricantes producir componentes de mayor calidad y libres de contaminación a una escala y con una consistencia que sería imposible de lograr con operaciones manuales de pequeños lotes.

La base: ¿Por qué utilizar un horno de vacío?

Un entorno libre de contaminación

El propósito fundamental de un horno de vacío es calentar materiales dentro de una cámara sellada después de eliminar el aire. Este ambiente de vacío previene la oxidación y la contaminación de gases atmosféricos como el oxígeno y la humedad.

Logrando resultados de alta pureza

Al eliminar los gases reactivos, los materiales pueden ser tratados térmicamente sin formar capas superficiales no deseadas. Esto da como resultado componentes limpios, brillantes y de alta pureza, lo cual es crítico para aplicaciones sensibles en la industria aeroespacial, médica y electrónica.

Alcanzando temperaturas extremas

Los elementos calefactores, a menudo hechos de molibdeno o tungsteno, permiten que estos hornos alcancen temperaturas excepcionalmente altas, a veces superando los 2200 °C. Esta capacidad es esencial para procesar materiales avanzados, cultivar cristales y realizar tratamientos especializados como la carburación al vacío.

Los dos pilares de la evolución moderna

El impulso de la industria por una mayor eficiencia ha centrado el desarrollo en dos frentes complementarios: la escala y la inteligencia.

Impulsando operaciones a gran escala

La evolución más visible es el paso hacia hornos a gran escala. A medida que crece la demanda de componentes tratados térmicamente, los fabricantes requieren hornos que puedan procesar más piezas en un solo ciclo.

Este aumento de tamaño se traduce directamente en un mayor rendimiento, haciendo que la producción en masa sea económicamente viable para procesos que antes se limitaban a aplicaciones más pequeñas y especializadas.

El auge de la automatización inteligente

Junto con la escala, la automatización es el segundo desarrollo crítico. Los sistemas modernos automatizan todo, desde la carga y el monitoreo del proceso hasta el registro de datos y la descarga.

Esto reduce la dependencia de operadores manuales, minimizando el riesgo de error humano que puede llevar a una calidad inconsistente del producto. El control de proceso automatizado asegura que cada lote sea tratado con los mismos parámetros exactos, garantizando estabilidad y repetibilidad.

Comprendiendo las aplicaciones

Estas tendencias evolutivas respaldan directamente una amplia gama de procesos industriales.

Tratamiento térmico de alto volumen

Para las aleaciones de acero, los hornos automatizados a gran escala permiten la producción masiva de componentes endurecidos y templados para las industrias automotriz y aeroespacial, asegurando que cada pieza cumpla con estrictos estándares de calidad.

Cementación avanzada

Procesos como la carburación al vacío, que endurece la superficie de un componente, se benefician enormemente de la automatización. El control preciso sobre la temperatura y el flujo de gas es crítico para lograr la profundidad de capa correcta, y la automatización proporciona esta consistencia lote tras lote.

Desaglomerado y sinterización

En el moldeo por inyección de metales (MIM) y la fabricación aditiva, los hornos se utilizan para el desaglomerado (eliminación de aglutinantes poliméricos) y la sinterización (fusión de partículas metálicas). Los sistemas grandes y automatizados simplifican este proceso de varios pasos para la producción de alto volumen.

Comprendiendo las compensaciones

Aunque beneficiosa, esta evolución no está exenta de complejidades.

Mayor inversión inicial

Los hornos más grandes y automatizados representan un gasto de capital significativo. El costo del equipo, las modificaciones de las instalaciones y los sofisticados sistemas de control es sustancialmente más alto que para los hornos manuales más pequeños.

El desafío de la uniformidad

Asegurar niveles uniformes de temperatura y vacío en una cámara muy grande es un desafío de ingeniería significativo. Cualquier falta de uniformidad puede llevar a propiedades de material inconsistentes dentro de un solo lote, anulando algunos de los beneficios de la escala.

Mayor complejidad de mantenimiento

Los sofisticados sistemas de automatización, los sensores avanzados y los componentes a gran escala requieren habilidades especializadas de mantenimiento y resolución de problemas. El tiempo de inactividad puede ser más costoso y complejo de resolver en comparación con sistemas más simples.

Eligiendo correctamente para su objetivo

Al evaluar un horno de vacío, su objetivo específico debe dictar su dirección.

- Si su enfoque principal es la producción en masa y el rendimiento: Un horno a gran escala, altamente automatizado, es el camino necesario para lograr una eficiencia de nivel industrial.

- Si su enfoque principal es la precisión y repetibilidad absolutas: Priorice los sistemas con automatización avanzada y control de procesos, ya que esta es la clave para eliminar variables y garantizar la calidad.

- Si su enfoque principal es la I+D o lotes pequeños y especializados: Un horno más pequeño y flexible puede ser más rentable y práctico, ya que los costos generales de un sistema automatizado grande podrían no justificarse.

En última instancia, la evolución de los hornos de vacío se trata de permitir el procesamiento de materiales avanzados a escala industrial con una fiabilidad incomparable.

Tabla resumen:

| Aspecto de la evolución | Características clave | Beneficios industriales |

|---|---|---|

| Operaciones a gran escala | Mayor tamaño de la cámara para el procesamiento por lotes | Mayor rendimiento, viabilidad de producción en masa |

| Automatización inteligente | Carga, monitoreo y registro de datos automatizados | Error humano reducido, calidad constante, repetibilidad |

| Aplicaciones | Tratamiento térmico, carburación al vacío, desaglomerado, sinterización | Mejorado para las industrias aeroespacial, médica y electrónica |

| Compensaciones | Mayor costo inicial, desafíos de uniformidad, complejidad de mantenimiento | Requiere inversión cuidadosa y mantenimiento especializado |

Desbloquee la eficiencia industrial con los hornos de vacío avanzados de KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones de hornos de alta temperatura de vanguardia. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales y de producción únicas. Ya sea que esté escalando para la producción en masa o priorizando la precisión, nuestros hornos ofrecen resultados libres de contaminación, control de temperatura extremo y automatización confiable.

¿Listo para mejorar su rendimiento y consistencia? Contáctenos hoy para discutir cómo KINTEK puede adaptar una solución a sus demandas industriales.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura