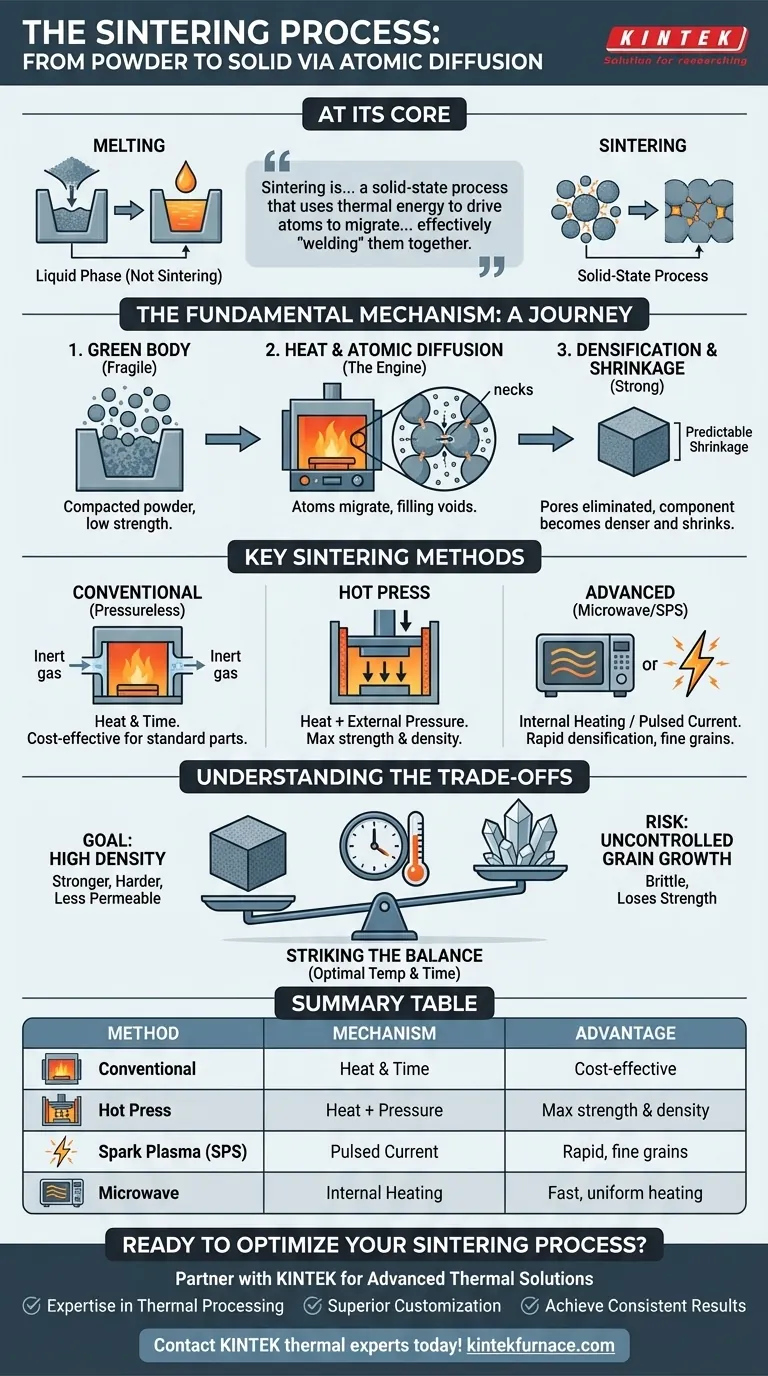

En esencia, la sinterización es un proceso de fabricación que transforma un polvo en un objeto sólido y denso mediante calor intenso. A diferencia de la fusión, el material se calienta a una temperatura inferior a su punto de fusión, lo que hace que las partículas individuales se fusionen mediante difusión atómica, dando como resultado una masa fuerte y coherente.

La sinterización no consiste en fundir un material en un molde líquido. En cambio, es un proceso de estado sólido que utiliza energía térmica para impulsar la migración de átomos a través de los límites de las partículas, "soldándolas" eficazmente y eliminando los espacios vacíos entre ellas.

El mecanismo fundamental: del polvo al sólido

Para comprender la sinterización, debe visualizar lo que sucede a nivel microscópico. El proceso es un viaje desde un polvo frágil y poco compactado hasta un componente denso y diseñado.

El punto de partida: el "cuerpo verde"

El proceso comienza con un polvo compactado, a menudo mantenido unido por un aglutinante. Esta forma inicial y frágil se conoce como cuerpo verde. Aunque tiene la forma deseada, carece de la resistencia, dureza y densidad requeridas para su aplicación final.

Activación del proceso: calor y difusión atómica

Cuando el cuerpo verde se calienta en un horno, los átomos en los puntos de contacto de las partículas obtienen suficiente energía para moverse. Este movimiento, llamado difusión atómica, es el motor de la sinterización. Los átomos migran desde el volumen de las partículas hacia los "cuellos" que se forman entre ellas y hacia los poros (espacios vacíos).

El resultado: densificación y contracción

A medida que los átomos llenan los vacíos, los poros se encogen y finalmente se eliminan. Esto hace que todo el componente se vuelva más denso y se reduzca su tamaño. Esta contracción por sinterización es predecible y debe tenerse en cuenta; las piezas se fabrican intencionalmente más grandes en su estado verde para asegurar que se reduzcan a las dimensiones finales correctas.

Métodos clave de sinterización y su propósito

El método específico utilizado depende del material, las propiedades deseadas y los factores económicos. Cada variación manipula la temperatura, la presión y el método de calentamiento para lograr un resultado específico.

Sinterización convencional (sin presión)

Esta es la forma más común. El cuerpo verde simplemente se calienta en un horno con una atmósfera controlada (a menudo un vacío o gas inerte) para evitar la oxidación. Depende únicamente de la temperatura y el tiempo para impulsar la densificación.

Sinterización por prensado en caliente

En este método, se aplica presión externa simultáneamente con el calor. La presión fuerza físicamente a las partículas a unirse, lo que acelera la densificación y ayuda a lograr densidades finales más altas, especialmente para materiales que son difíciles de sinterizar convencionalmente.

Métodos avanzados: sinterización por microondas y plasma

Estas técnicas utilizan fuentes de energía alternativas. La sinterización por microondas utiliza radiación de microondas para calentar el material internamente, lo que puede ser más rápido y uniforme. La sinterización por plasma de chispa (SPS) hace pasar una corriente eléctrica pulsada a través del polvo, generando un calor localizado intenso en los contactos de las partículas, lo que permite una densificación extremadamente rápida a temperaturas generales más bajas.

Comprender las compensaciones

Una sinterización exitosa no se trata solo de calentar un material. Es un acto de equilibrio preciso entre lograr una alta densidad y controlar la microestructura del material.

El objetivo: alta densidad

El objetivo principal de la sinterización es eliminar la porosidad. Una pieza de alta densidad es generalmente más fuerte, más dura y menos permeable, que son propiedades críticas para aplicaciones de alto rendimiento, desde implantes dentales hasta turbinas de motores a reacción.

El riesgo: crecimiento descontrolado de granos

A medida que las partículas se fusionan y se densifican, los cristales microscópicos que componen el material, conocidos como granos, tienden a crecer. Si los granos crecen demasiado, el material puede volverse quebradizo y perder resistencia, anulando los beneficios de la alta densidad.

Encontrar el equilibrio

El desafío central para los ingenieros es optimizar el ciclo de sinterización, específicamente la temperatura y el tiempo de mantenimiento. El objetivo es mantener la pieza a una temperatura lo suficientemente alta durante el tiempo suficiente para lograr la máxima densidad, pero enfriarla antes de que los granos puedan crecer hasta un tamaño perjudicial.

Cómo aplicar esto a su objetivo

Su elección del proceso y los parámetros de sinterización se determina completamente por las propiedades finales que necesita lograr.

- Si su enfoque principal es la producción rentable de piezas estándar: La sinterización convencional sin presión es típicamente el enfoque más económico y sencillo.

- Si su enfoque principal es la máxima resistencia y rendimiento: La sinterización por prensado en caliente o por plasma de chispa son opciones superiores para lograr la mayor densidad posible con una estructura de grano fino.

- Si su enfoque principal es la velocidad y la eficiencia del proceso: La sinterización por microondas y por plasma de chispa pueden reducir drásticamente los tiempos de ciclo en comparación con los métodos convencionales.

Comprender estos principios transforma la sinterización de un simple paso de calentamiento a una herramienta precisa para diseñar las propiedades del material desde el nivel atómico hacia arriba.

Tabla de resumen:

| Método de sinterización | Mecanismo clave | Ventaja principal |

|---|---|---|

| Convencional (sin presión) | Calor y tiempo | Económico para piezas estándar |

| Prensado en caliente | Calor + Presión externa | Máxima resistencia y densidad |

| Plasma de chispa (SPS) | Corriente eléctrica pulsada | Densificación rápida, granos finos |

| Microondas | Calentamiento interno por microondas | Calentamiento rápido y uniforme |

¿Listo para optimizar su proceso de sinterización?

Elegir el horno de sinterización correcto es fundamental para lograr el equilibrio perfecto entre densidad, resistencia y microestructura para sus materiales. Las soluciones avanzadas de hornos de alta temperatura de KINTEK están diseñadas para ofrecer el control térmico preciso que exigen su I+D o producción.

¿Por qué asociarse con KINTEK?

- Experiencia en procesamiento térmico: Aproveche nuestro profundo conocimiento para seleccionar el horno ideal, desde hornos de mufla y tubo hasta sofisticados hornos de vacío y atmósfera.

- Personalización superior: Nuestras sólidas capacidades internas de I+D y fabricación nos permiten adaptar sistemas de hornos, incluidos sistemas especializados de CVD/PECVD, a sus requisitos experimentales o de producción únicos.

- Logre resultados consistentes: Asegure una contracción por sinterización predecible y un crecimiento de grano controlado con nuestro equipo fiable y de alto rendimiento.

No permita que las limitaciones del horno comprometan las propiedades de su material. Ya sea que esté desarrollando nuevas cerámicas, aleaciones metálicas o compuestos avanzados, KINTEK le proporciona las soluciones de sinterización robustas que necesita para tener éxito.

Póngase en contacto con nuestros expertos en termodinámica hoy mismo para analizar cómo podemos ayudarle a dominar su proceso de sinterización.

Guía Visual

Productos relacionados

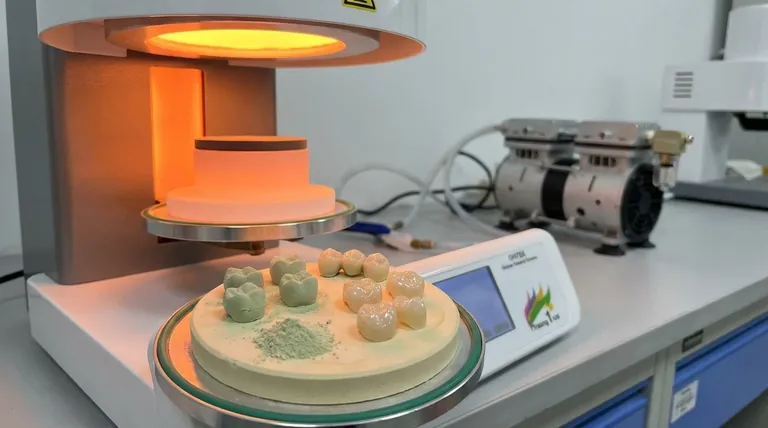

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad