En resumen, la sujeción de grafito se utiliza en el tratamiento térmico de componentes aeroespaciales de acero para minimizar la distorsión y garantizar un enfriamiento uniforme. Sus propiedades físicas únicas lo convierten en un material ideal para soportar piezas de alta precisión, como las fabricadas con acero 4340M, mientras experimentan cambios extremos de temperatura en el entorno de un horno de vacío.

La decisión de usar grafito no es simplemente para mantener una pieza en su lugar. Es una elección estratégica para controlar la geometría y la metalurgia de la pieza en un entorno de alto riesgo donde la precisión dimensional no es negociable. La estabilidad del grafito a altas temperaturas es la clave para prevenir distorsiones costosas.

Por qué el Control de la Distorsión es Crítico para la Misión

El tratamiento térmico, por su propia naturaleza, es un proceso térmicamente violento. Para los componentes aeroespaciales, donde las tolerancias se miden en milésimas de pulgada, cualquier movimiento incontrolado puede inutilizar una pieza.

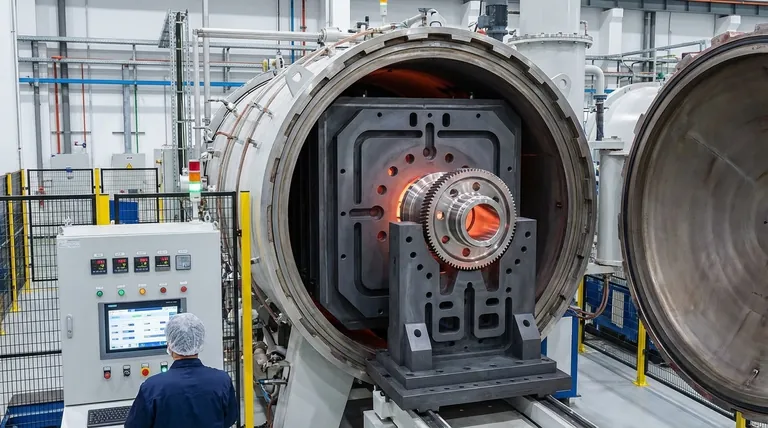

El Desafío de las Altas Temperaturas

Cuando el acero se calienta a temperaturas de austenización (muy por encima de los 800 °C), pierde una cantidad significativa de su resistencia. En este estado casi plástico, un componente puede ceder, doblarse o deformarse fácilmente bajo su propio peso si no se soporta adecuadamente.

La Consecuencia de la Deformación

La distorsión no es solo un inconveniente; es un fallo crítico. Los componentes deformados pueden requerir un mecanizado post-tratamiento costoso y lento para volver a sus tolerancias, o peor aún, pueden tener que ser desechados por completo, desperdiciando material valioso y tiempo de fabricación.

Propiedades Únicas del Grafito para el Tratamiento Térmico

El grafito se elige porque sus propiedades materiales resuelven directamente los desafíos fundamentales del tratamiento térmico de piezas complejas de acero. Se distingue de las aleaciones metálicas que se expandirían, contraerían y potencialmente soldarían a sí mismas con el componente.

Expansión Térmica Extremadamente Baja

Esta es la propiedad más importante. El grafito tiene un coeficiente de expansión térmica (CTE) muy bajo. A medida que el horno y el componente se calientan a temperaturas extremas, un accesorio de grafito permanece dimensionalmente estable. La pieza de acero se expande y contrae sobre esta plataforma estable, evitando que el propio accesorio induzca tensión y distorsión.

Resistencia a Altas Temperaturas

A diferencia de los metales, el grafito se vuelve más fuerte a medida que aumenta la temperatura, hasta cierto punto. Mantiene fácilmente su integridad estructural y forma a las temperaturas requeridas para el endurecimiento del acero, proporcionando una estructura de soporte rígida y fiable que no se hundirá ni se deformará.

Gestión Térmica Superior

El grafito tiene una buena conductividad térmica, lo que ayuda a lograr un calentamiento uniforme del componente. Además, como se mencionó para los componentes 4340M, los accesorios a menudo se mecanizan con orificios. Estos no son aleatorios; están colocados con precisión para permitir que el gas de enfriamiento (como el nitrógeno) fluya uniformemente alrededor de la pieza, asegurando una tasa de enfriamiento consistente. Este enfriamiento uniforme es fundamental para lograr la dureza y microestructura deseadas mientras se minimiza la tensión y distorsión inducidas por el gradiente térmico.

Inercia Química

En los entornos de presión parcial de nitrógeno o vacío comunes en el tratamiento térmico aeroespacial, el grafito es altamente inerte. No reaccionará con la superficie del acero, evitando una carburación o descarburación no deseadas que podrían comprometer las propiedades metalúrgicas del componente.

Maquinabilidad Personalizada

El grafito se mecaniza fácilmente en formas intrincadas. Esto permite la creación de sujeciones diseñadas a medida que acunan perfectamente la geometría única de una pieza aeroespacial específica, proporcionando soporte exactamente donde se necesita para combatir la gravedad y el estrés térmico.

Comprender las Compensaciones

Aunque el grafito es la opción premium, es esencial comprender sus limitaciones para utilizarlo eficazmente.

Fragilidad y Manejo

El grafito es un material frágil. Los accesorios pueden astillarse o romperse fácilmente si se manipulan incorrectamente, lo que requiere protocolos cuidadosos de operación y almacenamiento. Esta fragilidad contrasta con la ductilidad de los accesorios de aleación metálica.

Vida Útil y Oxidación

Aunque es robusto a la temperatura en vacío o gas inerte, el grafito se oxidará y degradará si se expone al aire a altas temperaturas. Después de muchos ciclos térmicos, incluso en una atmósfera controlada, los accesorios pueden erosionarse lentamente, lo que requiere un reemplazo eventual.

Costo

El grafito isótropo de alta pureza y alta densidad es una inversión significativa en comparación con los accesorios simples de acero o cerámica. El costo se justifica por la reducción de la tasa de chatarra y la calidad superior de los componentes finales, pero es un factor en la planificación del proceso.

Tomar la Decisión Correcta para Su Proceso

La elección del material de sujeción impacta directamente en la calidad y la rentabilidad de su operación de tratamiento térmico.

- Si su enfoque principal es la mínima distorsión en piezas complejas y de alto valor: El grafito es la solución inigualable debido a su bajo CTE y personalización.

- Si su enfoque principal es garantizar propiedades metalúrgicas uniformes: Las capacidades de gestión térmica de un accesorio de grafito bien diseñado son esenciales para un enfriamiento consistente.

- Si su enfoque principal es la pureza del proceso en un horno de vacío: La inercia del grafito y su baja emisión de gases lo convierten en la opción más segura para proteger tanto el horno como la superficie del componente.

Al elegir la sujeción de grafito, usted está invirtiendo en un proceso predecible que prioriza la integridad y precisión final del componente.

Tabla Resumen:

| Aspecto | Función de la Sujeción de Grafito |

|---|---|

| Control de Distorsión | Minimiza la deformación con baja expansión térmica y alta resistencia a la temperatura |

| Enfriamiento Uniforme | Permite un enfriamiento consistente a través de orificios mecanizados para el flujo de gas |

| Inercia Química | Previene reacciones superficiales como la carburación en entornos de vacío |

| Personalización | Permite un mecanizado preciso para geometrías de piezas complejas |

¡Mejore su tratamiento térmico aeroespacial con las soluciones avanzadas de KINTEK! Aprovechando una investigación y desarrollo (I+D) excepcional y la fabricación interna, proporcionamos hornos de alta temperatura como Hornos de Muffle, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan que la sujeción de grafito y el equipo satisfagan con precisión sus necesidades experimentales únicas, reduciendo la distorsión y mejorando la calidad de las piezas. Contáctenos hoy para analizar cómo podemos optimizar su proceso.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuál es el mecanismo y el efecto del recocido posterior de películas delgadas de NiTi en un horno de vacío? Desbloquea la Superelasticidad

- ¿Por qué el grafito es rentable para los hornos de vacío? Maximice el ROI y la eficiencia a largo plazo

- ¿Cuál es la aplicación principal de los hornos de tratamiento térmico al vacío en la industria aeroespacial? Mejore el rendimiento de los componentes con precisión

- ¿Por qué son importantes los accesorios y soportes de grafito en los hornos de vacío? Descubra la precisión y la durabilidad

- ¿Cuál es la importancia del vacío en relación con los componentes de grafito en los hornos? Prevenir la oxidación para temperaturas extremas