En un laboratorio, los hornos de vacío se utilizan para una amplia gama de procesos a alta temperatura donde la contaminación atmosférica debe ser eliminada. Sus aplicaciones clave abarcan la ciencia de materiales para la síntesis de cerámicas y aleaciones avanzadas, la investigación de semiconductores para el recocido de obleas, la ingeniería biomédica para la creación de implantes médicos puros y el post-procesamiento de piezas metálicas impresas en 3D para la industria aeroespacial.

El valor esencial de un horno de vacío de laboratorio no es solo su capacidad para generar calor, sino su poder para crear un ambiente altamente controlado y libre de oxígeno. Esto previene reacciones químicas no deseadas, elimina impurezas atrapadas y desbloquea propiedades de los materiales imposibles de lograr al aire libre.

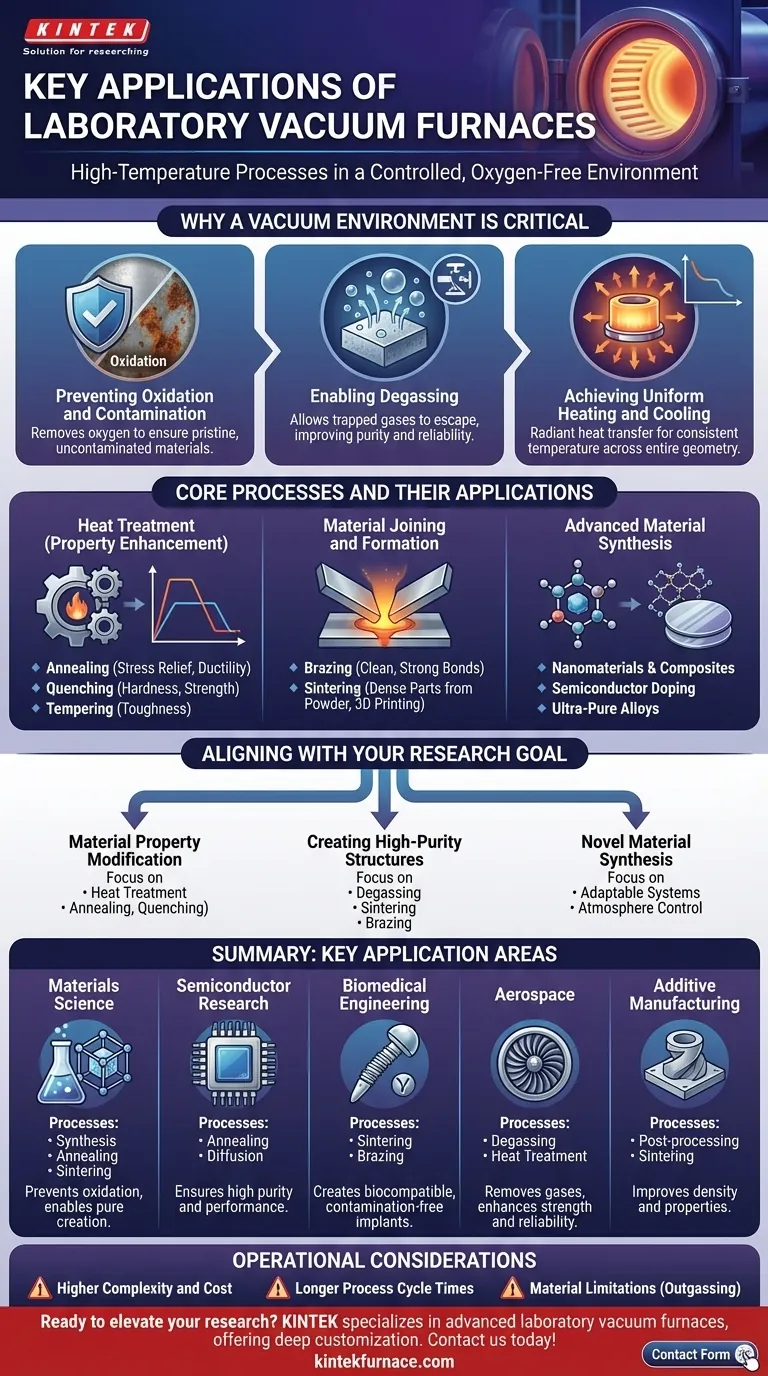

Por qué un entorno de vacío es crítico

Un horno de vacío es fundamentalmente una herramienta para el control ambiental. Al eliminar el aire y otros gases, proporciona un espacio de trabajo estable y puro para el procesamiento térmico de materiales sensibles.

Prevención de la oxidación y la contaminación

El beneficio más inmediato del vacío es la eliminación del oxígeno. A altas temperaturas, el oxígeno reacciona agresivamente con la mayoría de los materiales, lo que lleva a la oxidación (como el óxido en el hierro) que degrada sus propiedades estructurales, eléctricas o químicas.

Un ambiente de vacío elimina esta amenaza, asegurando que la superficie y la estructura interna del material permanezcan prístinas y sin contaminar durante el procesamiento.

Permitir la desgasificación

Muchos materiales contienen gases atrapados o disueltos, como hidrógeno o vapor de agua, que pueden crear vacíos o causar fragilidad. Calentar un material bajo vacío permite que estos gases atrapados escapen en un proceso conocido como desgasificación.

Esto es crítico en aplicaciones como la aeroespacial y la electrónica, donde la pureza del material impacta directamente en el rendimiento y la fiabilidad.

Lograr un calentamiento y enfriamiento uniformes

Sin moléculas de aire que causen corrientes de convección, la transferencia de calor en vacío se impulsa principalmente por radiación. Esto permite un calentamiento excepcionalmente uniforme, asegurando que un componente alcance la temperatura objetivo de manera uniforme en toda su geometría.

Este mismo principio permite tasas de enfriamiento altamente controladas, lo cual es esencial para procesos como el temple y el revenido.

Procesos centrales y sus aplicaciones

El ambiente controlado de un horno de vacío permite varios procesos térmicos distintos que son fundamentales para la investigación y producción de materiales modernos.

Tratamiento térmico para la mejora de propiedades

El tratamiento térmico implica ciclos de calentamiento y enfriamiento cuidadosamente controlados para alterar la microestructura de un material y, por lo tanto, sus propiedades físicas.

- Recocido: Este proceso implica calentar un material y luego enfriarlo lentamente para aliviar las tensiones internas, ablandarlo y mejorar su ductilidad.

- Temple: Opuesto al enfriamiento lento, el temple implica enfriar rápidamente un material desde una alta temperatura para fijar una estructura cristalina específica, típicamente para aumentar su dureza y resistencia.

- Revenido: A menudo realizado después del temple, el revenido es un proceso de calentamiento a baja temperatura utilizado para reducir la fragilidad y mejorar la tenacidad de los materiales endurecidos.

Unión y formación de materiales

Los hornos de vacío son ideales para crear y unir componentes de alto rendimiento sin comprometer los materiales base.

- Soldadura fuerte (Brazing): Este proceso une dos o más elementos metálicos fundiendo un metal de relleno en la unión. Realizar esto en vacío previene la oxidación, lo que resulta en una unión limpia, fuerte y sin porosidades que a menudo es tan fuerte como el material original.

- Sinterización: La sinterización es el proceso de compactar y formar una masa sólida de material mediante calor, sin fundirlo hasta el punto de licuefacción. Se utiliza para crear piezas cerámicas densas, implantes biocompatibles y componentes a partir de polvos metálicos, incluidos los fabricados mediante fabricación aditiva.

Síntesis y procesamiento de materiales avanzados

La precisión de los hornos de vacío de laboratorio los hace esenciales para la investigación y el desarrollo de vanguardia.

Esto incluye la síntesis de nanomateriales y compuestos novedosos, la difusión controlada de dopantes en semiconductores, y la creación de aleaciones ultrapuras para la próxima generación de electrónica y turbinas.

Comprendiendo las compensaciones

Aunque potentes, los hornos de vacío presentan ciertas consideraciones operativas que difieren de los hornos atmosféricos convencionales.

Mayor complejidad y costo

Los sistemas de vacío, incluidas las bombas, los sellos y la instrumentación de control, añaden una complejidad y un costo significativos a la configuración de un horno. Requieren conocimientos especializados para su correcta operación y mantenimiento.

Tiempos de ciclo de proceso más largos

Alcanzar un vacío profundo lleva tiempo. La fase de bombeo antes del calentamiento y la necesidad potencial de un rellenado o enfriamiento lento y controlado después del ciclo significan que los tiempos totales del proceso son a menudo más largos que en un horno atmosférico.

Limitaciones de materiales

Algunos materiales no son adecuados para el procesamiento de alto vacío. Los materiales con altas presiones de vapor pueden desgasificar excesivamente o incluso sublimarse (pasar directamente de sólido a gas), contaminando potencialmente el horno y la propia pieza de trabajo.

Alineando el horno con su objetivo de investigación

La elección de utilizar un horno de vacío depende enteramente de las propiedades del material que necesita lograr. El proceso que seleccione debe alinearse con su objetivo final.

- Si su enfoque principal es la modificación de propiedades del material: Necesita un control preciso sobre los perfiles de temperatura y las tasas de enfriamiento para procesos como el recocido y temple al vacío.

- Si su enfoque principal es crear estructuras de alta pureza: Su principal preocupación es lograr un vacío profundo para una desgasificación efectiva y una sinterización o soldadura fuerte sin contaminación.

- Si su enfoque principal es la síntesis de nuevos materiales: Necesita un sistema adaptable que pueda manejar rampas de temperatura precisas y potencialmente acomodar diferentes atmósferas de gas inerte para desarrollar nuevas aleaciones, compuestos o cerámicas.

En última instancia, un horno de vacío de laboratorio es una puerta de entrada para manipular la materia a un nivel fundamental, permitiendo la creación de materiales diseñados para un rendimiento óptimo.

Tabla resumen:

| Área de Aplicación | Procesos Clave | Beneficios |

|---|---|---|

| Ciencia de Materiales | Síntesis, Recocido, Sinterización | Previene la oxidación, permite la creación de material puro |

| Investigación de Semiconductores | Recocido, Difusión | Asegura alta pureza y rendimiento para obleas |

| Ingeniería Biomédica | Sinterización, Soldadura fuerte | Crea implantes biocompatibles y libres de contaminación |

| Aeroespacial | Desgasificación, Tratamiento Térmico | Elimina gases, mejora la resistencia y fiabilidad |

| Fabricación Aditiva | Post-procesamiento, Sinterización | Mejora la densidad y propiedades de piezas impresas en 3D |

¿Listo para elevar su investigación con soluciones precisas de alta temperatura? KINTEK se especializa en hornos de vacío de laboratorio avanzados, ofreciendo Hornos de Mufla, Tubo, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD. Con nuestra sólida I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas, asegurando pureza, rendimiento e innovación en ciencia de materiales, semiconductores y más allá. Contáctenos hoy para discutir cómo podemos apoyar sus proyectos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases