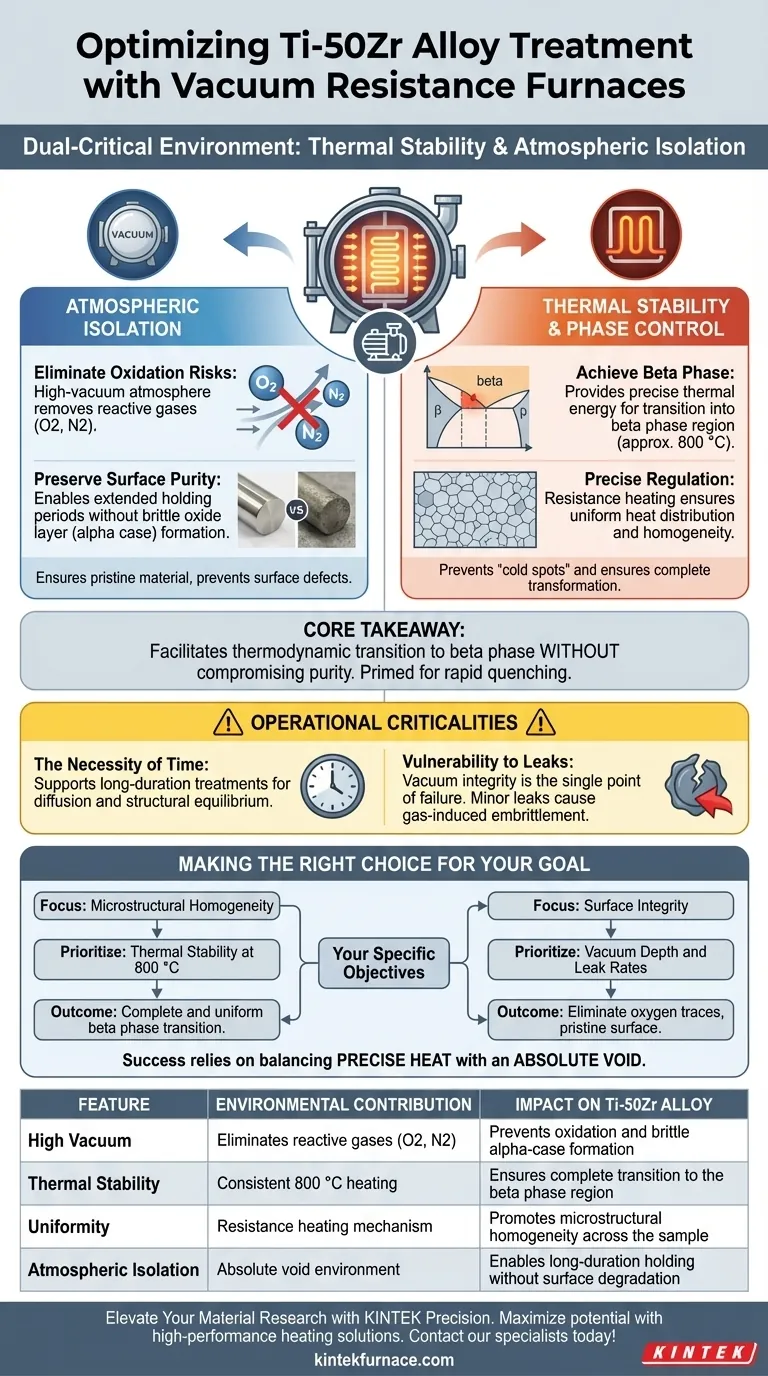

Los hornos de resistencia al vacío proporcionan un entorno de doble importancia crítica: estabilidad térmica y aislamiento atmosférico. Específicamente, mantienen una alta temperatura estable (típicamente alrededor de 800 °C) mientras establecen simultáneamente una atmósfera de alto vacío para prevenir completamente la oxidación durante el tratamiento de solución de las aleaciones de Ti-50Zr.

Conclusión Clave La función principal de este entorno es facilitar una transición termodinámica hacia la región de fase beta sin comprometer la pureza del material. Al eliminar el oxígeno durante los períodos de mantenimiento prolongados, el horno asegura que la microestructura de la aleación esté preparada para un enfriamiento rápido, libre de degradación superficial o fragilización.

El Papel del Aislamiento Atmosférico

Eliminación de Riesgos de Oxidación

La característica ambiental más crítica que se proporciona es una atmósfera de alto vacío. Las aleaciones de Ti-50Zr contienen elementos altamente reactivos que se unen químicamente con el oxígeno y el nitrógeno casi instantáneamente a temperaturas elevadas.

Preservación de la Pureza Superficial

Al eliminar los gases reactivos, el horno permite períodos de mantenimiento prolongados sin la formación de una capa de óxido quebradiza (capa alfa). Esto asegura que el material permanezca intacto, previniendo defectos superficiales que podrían iniciar grietas o reducir el rendimiento mecánico.

Estabilidad Térmica y Control de Fases

Alcanzar la Fase Beta

El horno proporciona la energía térmica precisa requerida para impulsar la microestructura de la aleación hacia la región de fase beta. Este es el estado fundamental necesario para que las propiedades deseadas se fijen durante los pasos de enfriamiento posteriores.

Regulación Precisa de la Temperatura

Mantener una temperatura estable, como 800 °C, es esencial para la homogeneidad. El mecanismo de calentamiento por resistencia asegura una distribución uniforme del calor, previniendo "puntos fríos" donde la transformación de fase podría permanecer incompleta.

Criticidades y Restricciones Operativas

La Necesidad de Tiempo

El entorno está diseñado para soportar tratamientos de solución de larga duración. A diferencia de los métodos de calentamiento rápido, este entorno está optimizado para el equilibrio, permitiendo tiempo suficiente para que ocurran la difusión y los cambios estructurales a nivel atómico.

Vulnerabilidad a Fugas

Dado que el proceso depende completamente de la ausencia de atmósfera, la integridad del vacío es el único punto de fallo. Incluso pequeñas fugas durante el mantenimiento a alta temperatura pueden provocar fragilización inducida por gas, arruinando efectivamente la ductilidad de la aleación.

Tomando la Decisión Correcta para Su Objetivo

Al configurar su equipo experimental para el tratamiento de solución de Ti-50Zr, considere sus objetivos específicos:

- Si su enfoque principal es la Homogeneidad Microestructural: priorice la estabilidad térmica a 800 °C para asegurar una transición completa y uniforme a la fase beta.

- Si su enfoque principal es la Integridad Superficial: priorice la profundidad del vacío y las tasas de fuga para eliminar cualquier rastro de oxígeno durante el período de mantenimiento prolongado.

En última instancia, el éxito del tratamiento depende del equilibrio entre calor preciso y un vacío absoluto.

Tabla Resumen:

| Característica | Contribución Ambiental | Impacto en la Aleación Ti–50Zr |

|---|---|---|

| Alto Vacío | Elimina gases reactivos (O2, N2) | Previene la formación de óxido y la capa alfa quebradiza |

| Estabilidad Térmica | Calentamiento constante a 800 °C | Asegura la transición completa a la región de fase beta |

| Uniformidad | Mecanismo de calentamiento por resistencia | Promueve la homogeneidad microestructural en toda la muestra |

| Aislamiento Atmosférico | Entorno de vacío absoluto | Permite mantenimiento prolongado sin degradación superficial |

Mejore Su Investigación de Materiales con la Precisión KINTEK

Maximice el potencial de sus aleaciones de Ti-50Zr con soluciones de calentamiento de alto rendimiento. Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas especializados de Vacío, Muffle, Tubo y CVD diseñados para cumplir con las rigurosas demandas de los tratamientos de solución. Ya sea que necesite una integridad de vacío superior para prevenir la fragilización o una regulación térmica precisa para transiciones de fase, nuestros hornos de laboratorio personalizables se construyen según sus especificaciones únicas.

¿Listo para garantizar la pureza y el rendimiento de sus materiales avanzados?

¡Póngase en contacto con nuestros especialistas hoy mismo para encontrar su solución de horno perfecta!

Guía Visual

Referencias

- Improved Strength and Corrosion Resistance of Ti–50Zr Alloy Through Heat Treatment. DOI: 10.1002/adem.202501828

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son los beneficios de usar un entorno de vacío en el tratamiento térmico? Logre un control metalúrgico superior

- ¿Por qué un horno de sinterización al vacío es esencial para las aleaciones Ti-5Al-4W-2Fe? Prevenir la fragilización y maximizar la densidad

- ¿Por qué se requiere un horno de sinterización de alto vacío para ADAM? Obtenga resultados de impresión 3D de metales de alta densidad

- ¿Cuál es la función principal de un horno de resistencia de vacío en el proceso de soldadura fuerte de la aleación de titanio TC4?

- ¿Cuál es el mecanismo de un horno de vacío de alta temperatura en la infiltración de SiC-Al? Domina el proceso para composites

- ¿Qué ventajas ofrece un horno de secado al vacío sobre el equipo de secado estándar para la recuperación de BHET? Garantizar la máxima pureza

- ¿Qué materiales infrarrojos se pueden producir utilizando hornos de vacío de alta temperatura? Descubra ZnS, ZnSe y más

- ¿Cuál es la diferencia entre el endurecimiento y el endurecimiento al vacío? Logre Piezas Metálicas Superiores y Limpias