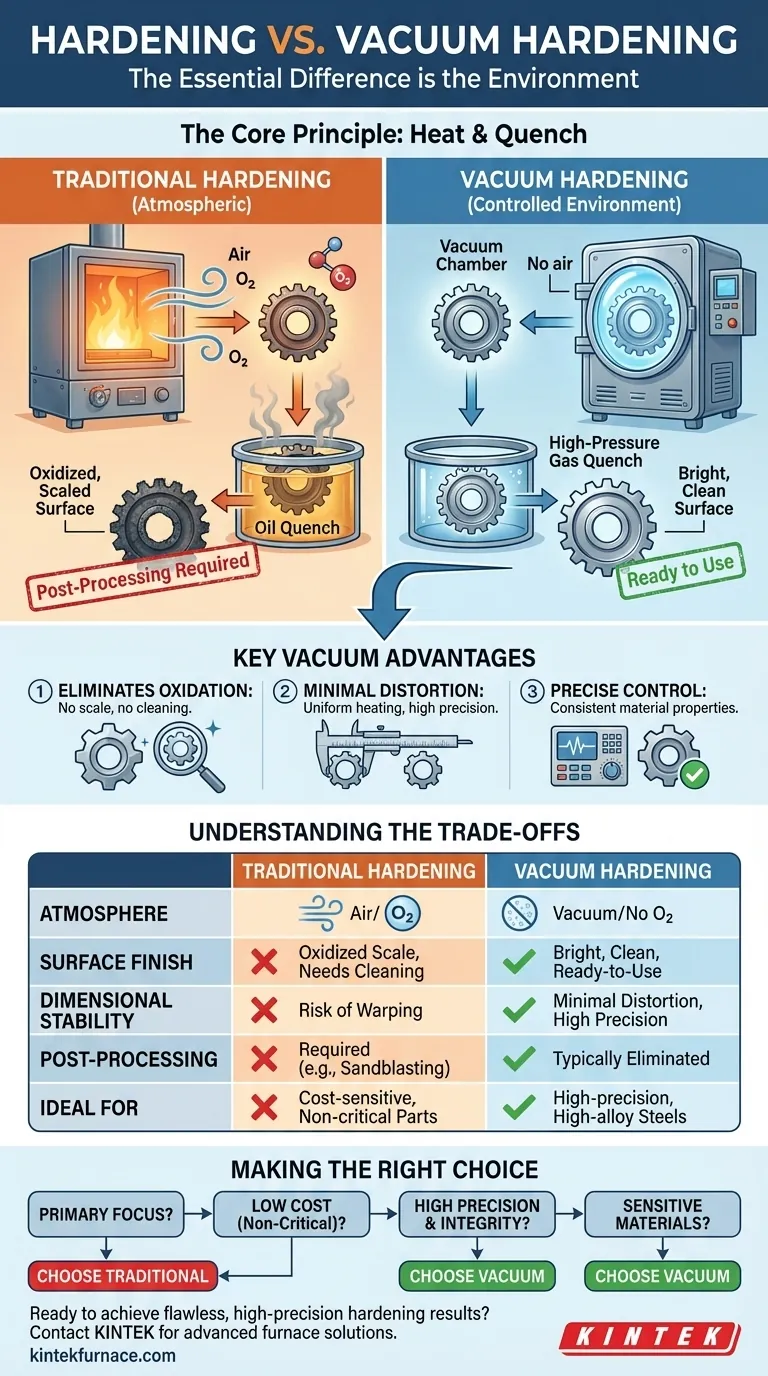

En esencia, el endurecimiento al vacío no es un proceso fundamentalmente diferente del endurecimiento tradicional, sino más bien un entorno superior en el que tiene lugar el endurecimiento. Si bien todo endurecimiento implica calentar y enfriar rápidamente para aumentar la resistencia del metal, el endurecimiento al vacío realiza este proceso dentro de una cámara de vacío. Este único cambio elimina la oxidación y la contaminación de la superficie, entregando un producto final más limpio, más preciso y dimensionalmente estable.

La diferencia esencial es la atmósfera. El endurecimiento tradicional ocurre en el aire, lo que lleva a la formación de cascarilla superficial que debe eliminarse. El endurecimiento al vacío ocurre sin aire, lo que resulta en una superficie brillante y limpia que no requiere post-procesamiento y sufre una distorsión mínima.

¿Qué es el Endurecimiento? Una Visión General Fundamental

El endurecimiento es una categoría de procesos de tratamiento térmico diseñados para aumentar la dureza y, por lo tanto, la resistencia y la resistencia al desgaste de un metal. Es una piedra angular de la metalurgia para la creación de componentes duraderos.

El Principio Fundamental: Calentar y Templar

El proceso implica calentar un metal, típicamente acero, a una temperatura crítica específica. A esta temperatura, su estructura cristalina interna cambia a una fase llamada austenita.

Luego, el metal se enfría rápidamente en un proceso llamado templado. Este enfriamiento rápido atrapa la estructura cristalina en una fase nueva, muy dura y frágil, llamada martensita. Esto es lo que hace que el metal sea duro.

El Problema con la Atmósfera

Cuando se realiza en un horno estándar, el metal se calienta en presencia de oxígeno. La superficie del metal caliente reacciona con este oxígeno, creando una capa de cascarilla de óxido. Esta cascarilla es indeseable y debe limpiarse posteriormente mediante procesos como el chorro de arena o el esmerilado.

Cómo el Endurecimiento al Vacío Redefine el Proceso

El endurecimiento al vacío sigue el mismo principio de calentar y templar, pero realiza todo el ciclo dentro de un horno de vacío. Este entorno controlado proporciona ventajas significativas.

Eliminación de Reacciones Superficiales

Al eliminar el aire de la cámara del horno para crear un vacío o una presión parcial controlada, se eliminan los gases reactivos como el oxígeno. Esto previene por completo la formación de cascarilla de óxido.

El proceso puede alcanzar temperaturas de hasta 1.300 °C manteniendo un ambiente libre de contaminación.

El Resultado: Una Superficie Brillante y Limpia

Debido a que no se produce oxidación, la pieza metálica sale del horno con una superficie metálica brillante y limpia. Esto elimina la necesidad de cualquier operación secundaria de limpieza o acabado, ahorrando tiempo y preservando la superficie original de la pieza.

Precisión a Través del Control

El entorno de vacío controlado también permite un calentamiento y enfriamiento extremadamente uniformes. Esto reduce el estrés térmico en el componente, lo que resulta en una distorsión o deformación mínima. Para piezas con tolerancias dimensionales estrictas, este nivel de precisión es crítico.

Comprendiendo las Ventajas y Desventajas

Elegir entre el endurecimiento tradicional y el endurecimiento al vacío es una decisión basada en los requisitos específicos del componente, particularmente en lo que respecta a la calidad y el costo.

Acabado Superficial y Post-Procesamiento

Con el endurecimiento tradicional, debe planificar pasos de limpieza posteriores para eliminar la cascarilla. Esto añade tiempo, costo y puede alterar ligeramente las dimensiones de la superficie de la pieza.

El endurecimiento al vacío entrega una pieza que a menudo está lista para usar inmediatamente después del tratamiento, sin necesidad de una limpieza mecánica costosa y potencialmente dañina.

Estabilidad Dimensional

El calentamiento y enfriamiento no uniformes de los hornos atmosféricos pueden causar que las piezas se deformen. Si bien esto se puede gestionar, presenta un riesgo.

El endurecimiento al vacío proporciona una estabilidad dimensional superior, lo que lo convierte en el método preferido para geometrías complejas, secciones delgadas y componentes de alta precisión donde cualquier distorsión podría llevar a fallas.

Costo e Impacto Ambiental

El endurecimiento al vacío es generalmente un proceso más costoso debido a la complejidad y el costo del equipo. Sin embargo, este costo inicial puede compensarse al eliminar la necesidad de post-procesamiento.

También es un proceso más respetuoso con el medio ambiente, ya que el templado controlado (a menudo utilizando gas inerte) reduce las emisiones y los residuos asociados con el templado tradicional en aceite o agua.

Tomando la Decisión Correcta para su Aplicación

Su decisión final debe guiarse por los requisitos de uso final de su componente.

- Si su enfoque principal es el bajo costo para piezas no críticas: El endurecimiento tradicional suele ser suficiente, siempre que tenga en cuenta la limpieza posterior al tratamiento necesaria.

- Si su enfoque principal es la alta precisión y la integridad de la superficie: El endurecimiento al vacío es la opción superior, entregando piezas limpias y dimensionalmente precisas sin operaciones secundarias.

- Si trabaja con aceros para herramientas de alta aleación o materiales sensibles: El control preciso del endurecimiento al vacío es esencial para prevenir reacciones superficiales indeseables y asegurar propiedades óptimas del material.

En última instancia, elegir el proceso de endurecimiento correcto es una decisión estratégica que equilibra los requisitos de la pieza final con los costos totales del proyecto.

Tabla Resumen:

| Característica | Endurecimiento Tradicional | Endurecimiento al Vacío |

|---|---|---|

| Atmósfera | Aire (Oxígeno presente) | Vacío (Sin oxígeno) |

| Acabado Superficial | Cascarilla oxidada que requiere limpieza | Brillante, limpio, listo para usar |

| Estabilidad Dimensional | Riesgo de deformación y distorsión | Distorsión mínima, alta precisión |

| Post-Procesamiento | Requerido (ej. chorro de arena) | Típicamente eliminado |

| Ideal Para | Piezas no críticas y sensibles al costo | Aceros de alta precisión, alta aleación, materiales sensibles |

¿Listo para lograr resultados de endurecimiento impecables y de alta precisión?

Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios y hornos de vacío y atmósfera especializados, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos para endurecimiento, templado y más.

Contáctenos hoy para discutir cómo nuestras soluciones de endurecimiento al vacío pueden mejorar la calidad de sus componentes, eliminar el post-procesamiento y asegurar la estabilidad dimensional para sus piezas más críticas.

Obtenga una Solución Personalizada

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga