En esencia, un entorno de vacío le brinda un control sin igual sobre el proceso de tratamiento térmico. Al eliminar la atmósfera reactiva, previene defectos superficiales como la oxidación y la descarburación, asegura un calentamiento uniforme para obtener resultados consistentes y permite la gestión térmica precisa necesaria para lograr propiedades metalúrgicas superiores en la pieza terminada.

La ventaja fundamental del tratamiento térmico al vacío no es simplemente la ausencia de aire, sino la presencia de control. Al crear un entorno químicamente inerte, se eliminan las variables impredecibles de las reacciones atmosféricas, lo que permite una manipulación altamente repetible y precisa de las propiedades finales y la calidad de la superficie de un material.

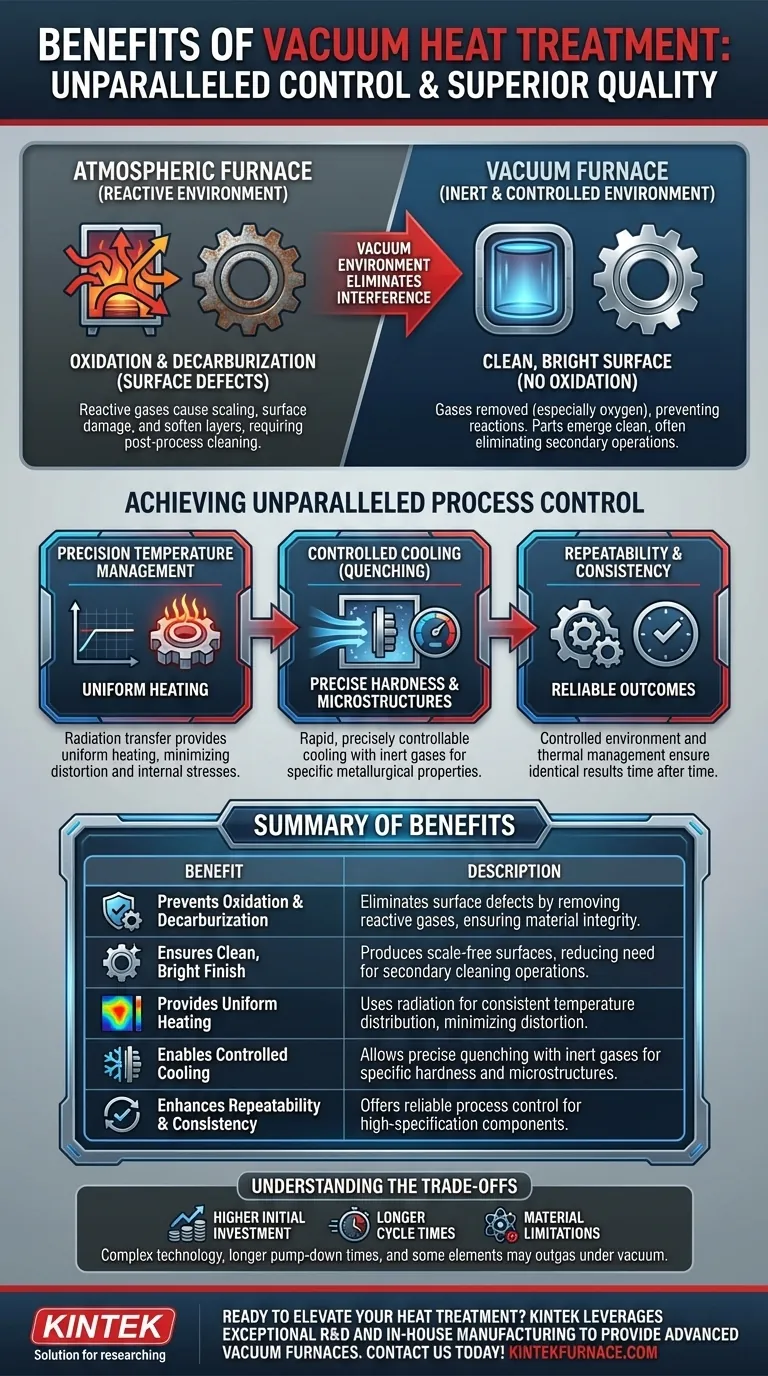

El Principio Fundamental: Eliminación de la Interferencia Atmosférica

La función principal del vacío es eliminar los gases —principalmente oxígeno— que causan reacciones indeseables a temperaturas elevadas. Esto crea un entorno de procesamiento fundamentalmente más limpio y controlado.

Prevención de la Oxidación y la Descarburación

A altas temperaturas, el oxígeno del aire reacciona con la superficie de un metal, formando una capa de óxido. Esta oxidación daña el acabado superficial y puede requerir costosas limpiezas posteriores al proceso.

De manera similar, la atmósfera puede extraer carbono de la superficie de los aceros, un proceso llamado descarburación. Esto ablanda la capa superficial, degradando la resistencia al desgaste y la vida a la fatiga. Un entorno de vacío previene completamente ambas reacciones destructivas.

Garantizando un Acabado Superficial Limpio y Brillante

Dado que la oxidación se elimina, las piezas salen de un horno de vacío con una superficie limpia, brillante y a menudo lustrosa. Este acabado de alta calidad con frecuencia elimina la necesidad de operaciones secundarias como el chorro de arena, el decapado o el rectificado de superficies, lo que ahorra tiempo y dinero.

Evitando la Contaminación

Una atmósfera estándar contiene humedad y otros elementos traza que pueden contaminar o reaccionar negativamente con aleaciones sensibles. Un horno de vacío elimina estos posibles contaminantes, asegurando que la composición química del material permanezca inalterada durante todo el proceso.

Logrando un Control de Proceso Sin Precedentes

Más allá de prevenir reacciones negativas, el vacío permite un nivel de control positivo que es difícil de lograr con otros métodos. Esto conduce a resultados de mayor calidad y más confiables.

Gestión Precisa de la Temperatura

Los hornos de vacío permiten un control de temperatura extremadamente preciso y estable. El calor se transfiere principalmente por radiación, lo que proporciona un calentamiento muy uniforme en toda la pieza de trabajo, incluso para geometrías complejas. Esto previene puntos calientes y puntos fríos que pueden provocar tensiones internas, distorsión o propiedades inconsistentes.

Enfriamiento Controlado (Templado)

Los hornos de vacío modernos son sistemas integrados que incluyen características para el enfriamiento rápido. Después del ciclo de calentamiento, se puede introducir y hacer circular a alta presión un gas inerte de alta pureza como nitrógeno o argón para templar la pieza. La velocidad de enfriamiento es precisamente controlable, lo que permite a los metalúrgicos lograr niveles de dureza y microestructuras muy específicas.

Repetibilidad y Consistencia

La combinación de un entorno controlado y una gestión térmica precisa hace que el tratamiento térmico al vacío sea un proceso extremadamente repetible. Una vez que se establece un perfil exitoso de calentamiento y enfriamiento ("receta"), se puede ejecutar de forma idéntica una y otra vez, asegurando una calidad constante para componentes de alta especificación.

Comprendiendo las Ventajas y Desventajas

Aunque es potente, la tecnología de vacío no es una solución universal. Implica consideraciones específicas y es más adecuada para ciertas aplicaciones.

Mayor Inversión Inicial

Los hornos de vacío son máquinas complejas y representan una inversión de capital significativa en comparación con los hornos atmosféricos más convencionales. El costo del horno, los sistemas de bombeo y los controles suele ser más alto.

Tiempos de Ciclo Más Largos

El proceso de bombear la cámara hasta el nivel de vacío requerido lleva tiempo. Para algunas aplicaciones, esto puede resultar en tiempos de ciclo totales más largos en comparación con simplemente purgar un horno con un gas inerte.

Limitaciones de Material

Ciertos materiales y elementos de aleación tienen una alta presión de vapor, lo que significa que pueden "hervir" o convertirse en gas bajo vacío a altas temperaturas. Elementos como el zinc, el cadmio, el plomo e incluso el manganeso en algunos aceros pueden desgasificarse, contaminando tanto la pieza como el interior del horno.

¿Es el Tratamiento Térmico al Vacío Adecuado para su Aplicación?

Elegir el método de tratamiento térmico correcto depende completamente de su material, sus requisitos de calidad y sus objetivos de producción.

- Si su enfoque principal es la integridad y el acabado de la superficie: El vacío es la opción definitiva para eliminar la oxidación y la descarburación, entregando piezas limpias y sin incrustaciones directamente del horno.

- Si su enfoque principal es lograr propiedades mecánicas de tolerancia estricta: La uniformidad precisa de la temperatura y el enfriamiento controlado de un horno de vacío proporcionan el más alto nivel de repetibilidad para componentes críticos.

- Si su enfoque principal es la versatilidad y la seguridad: Un solo horno de vacío puede realizar numerosos procesos (recocido, endurecimiento, templado, soldadura fuerte) sin necesidad de gases atmosféricos inflamables o costosos.

En última instancia, adoptar el tratamiento térmico al vacío es una decisión estratégica para priorizar el control del proceso y la calidad final de la pieza sobre todas las demás variables.

Tabla Resumen:

| Beneficio | Descripción |

|---|---|

| Previene la Oxidación y la Descarburación | Elimina los defectos superficiales al remover gases reactivos, asegurando la integridad del material. |

| Garantiza un Acabado Limpio y Brillante | Produce superficies sin incrustaciones, reduciendo la necesidad de operaciones de limpieza secundarias. |

| Proporciona Calentamiento Uniforme | Utiliza la radiación para una distribución consistente de la temperatura, minimizando la distorsión. |

| Permite el Enfriamiento Controlado | Permite un templado preciso con gases inertes para durezas y microestructuras específicas. |

| Mejora la Repetibilidad y la Consistencia | Ofrece un control de proceso confiable para componentes de alta especificación. |

¿Listo para elevar su proceso de tratamiento térmico con precisión y control? En KINTEK, aprovechamos una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos de vacío pueden ofrecer propiedades metalúrgicas superiores y ahorros de costos para su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior