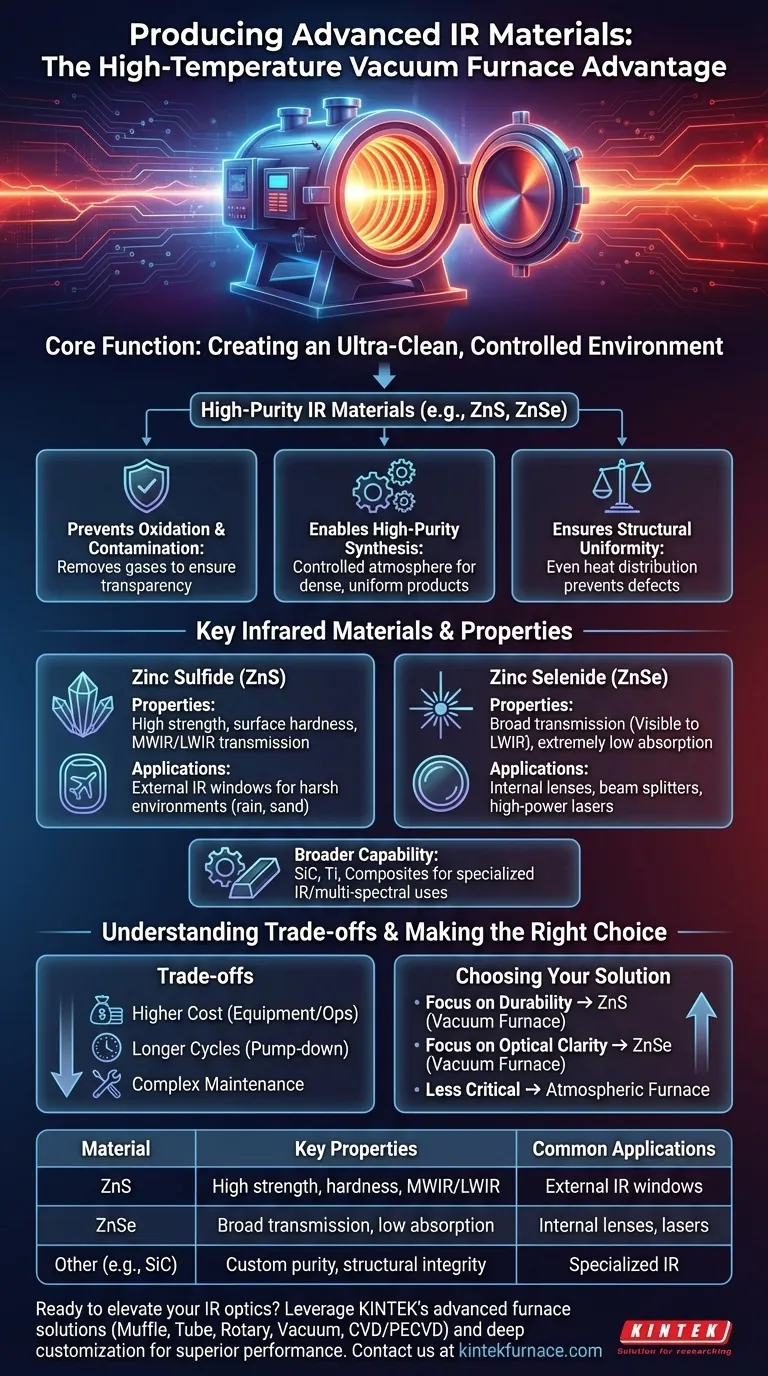

En esencia, un horno de vacío de alta temperatura es el entorno ideal para producir materiales ópticos infrarrojos (IR) específicos de alta pureza. Los ejemplos más comunes son el sulfuro de zinc (ZnS) y el seleniuro de zinc (ZnSe), que son valorados por su excepcional resistencia y dureza, lo que los hace adecuados para ventanas y lentes IR expuestas a condiciones severas.

La función principal del horno de vacío en este contexto no es solo el calor, sino el control. Al eliminar los gases atmosféricos, el horno crea un ambiente ultralimpio que evita la contaminación y las reacciones químicas no deseadas, lo que permite la síntesis de materiales con las propiedades ópticas y estructurales precisas requeridas para aplicaciones infrarrojas de alto rendimiento.

Por qué un horno de vacío es esencial para la óptica IR

La decisión de utilizar un horno de vacío de alta temperatura se debe a los estrictos requisitos de pureza y estructurales de los materiales ópticos avanzados. El proceso se basa fundamentalmente en crear un entorno perfecto y controlado.

Prevención de oxidación y contaminación

Muchos materiales utilizados en óptica infrarroja son altamente reactivos con el oxígeno y otros gases atmosféricos, especialmente a altas temperaturas. Un vacío elimina estos contaminantes.

Esta prevención de la oxidación es crítica para lograr la transparencia deseada en el espectro infrarrojo. Incluso pequeñas impurezas o capas de óxido pueden absorber la radiación IR, haciendo que el material sea inútil para su aplicación prevista.

Permitir la síntesis de alta pureza

La atmósfera controlada del horno permite la síntesis de materiales a partir de precursores de alta pureza. Procesos como la sinterización por presión al vacío dependen de este entorno para crear un producto final denso y uniforme.

Este nivel de control asegura una alta repetibilidad entre las tiradas de producción, lo cual es esencial para fabricar componentes ópticos confiables con características de rendimiento consistentes.

Garantizar la uniformidad estructural

Los hornos de vacío modernos proporcionan un excepcional equilibrio del campo de temperatura. Esto significa que el calor se distribuye uniformemente por todo el material durante el proceso de sinterización o crecimiento.

El calentamiento uniforme previene tensiones internas, grietas y variaciones de densidad, asegurando que el componente final tenga una excelente integridad estructural y propiedades ópticas consistentes en toda su superficie.

Materiales infrarrojos clave y sus propiedades

Aunque la tecnología de hornos es versátil, algunos materiales clave se destacan por sus aplicaciones específicas en el dominio infrarrojo.

Sulfuro de zinc (ZnS)

El sulfuro de zinc es un material cerámico robusto conocido por su excelente transmisión en los rangos infrarrojo de onda media (MWIR) e infrarrojo de onda larga (LWIR).

Su superior resistencia y dureza superficial lo convierten en una opción preferida para ópticas de exposición externa, como ventanas en aeronaves o sistemas de sensores que deben soportar entornos abrasivos como lluvia, arena y flujo de aire a alta velocidad.

Seleniuro de zinc (ZnSe)

El seleniuro de zinc ofrece un rango de transmisión muy amplio, desde el espectro visible hasta el LWIR. Tiene una absorción extremadamente baja, lo que lo hace ideal para aplicaciones de láser de alta potencia.

Aunque no es tan duro como el ZnS, el ZnSe se utiliza a menudo para lentes internos, divisores de haz y ventanas en entornos controlados donde su superior claridad óptica es la principal preocupación.

Capacidad de materiales avanzados más amplia

Más allá de estos materiales IR específicos, la tecnología admite una amplia gama de producción de materiales avanzados. Esto incluye otras cerámicas como el carburo de silicio (SiC), metales de alta pureza como el titanio (Ti) y varios compuestos que pueden tener aplicaciones infrarrojas o multiespectrales especializadas.

Comprensión de las ventajas y desventajas

La precisión y el control que ofrecen los hornos de vacío de alta temperatura conllevan consideraciones significativas. Este método no es universalmente aplicable e implica claras ventajas y desventajas.

Mayores costos de equipos y operación

Los hornos de vacío son sistemas complejos con un alto costo de inversión inicial. Las bombas, cámaras y sistemas de control necesarios para mantener un alto vacío son caros de adquirir y operar.

Ciclos de procesamiento más largos

Lograr un alto vacío no es instantáneo. El tiempo de bombeo para eliminar los gases atmosféricos puede aumentar significativamente el ciclo de producción total, haciéndolo más lento que los procesos de horno atmosférico.

Requisitos de mantenimiento complejos

Mantener la integridad del sistema de vacío requiere protocolos de mantenimiento estrictos y especializados. Los sellos, las bombas y los sensores deben inspeccionarse y repararse regularmente para evitar fugas y garantizar un rendimiento constante.

Tomar la decisión correcta para su aplicación

La selección del proceso de fabricación correcto depende completamente de los requisitos de rendimiento y las limitaciones de su producto final.

- Si su enfoque principal es la durabilidad en entornos hostiles: El ZnS de alta pureza producido en un horno de vacío es el estándar de la industria para ventanas IR externas.

- Si su enfoque principal es la máxima claridad óptica para láseres: Las propiedades de baja absorción del ZnSe sintetizado al vacío lo convierten en la opción superior.

- Si su aplicación es menos sensible a la contaminación: Para algunos metales o componentes menos críticos, un horno de bajo vacío o atmosférico más simple puede ser una solución más rentable.

En última instancia, el uso de un horno de vacío de alta temperatura es una elección deliberada para aplicaciones donde la pureza del material y la perfección estructural se traducen directamente en un rendimiento crítico para la misión.

Tabla resumen:

| Material | Propiedades clave | Aplicaciones comunes |

|---|---|---|

| Sulfuro de Zinc (ZnS) | Alta resistencia, dureza, transmisión MWIR/LWIR | Ventanas IR externas, lentes en condiciones abrasivas |

| Seleniuro de Zinc (ZnSe) | Amplia transmisión (visible a LWIR), baja absorción | Lentes internos, divisores de haz, sistemas láser de alta potencia |

| Otros Materiales (por ejemplo, SiC, Ti) | Pureza y integridad estructural personalizadas | Aplicaciones especializadas IR y multiespectrales |

¿Listo para elevar sus ópticas infrarrojas con materiales de ingeniería de precisión? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas para materiales como ZnS y ZnSe. Contáctenos hoy para discutir cómo podemos ayudarle a lograr un rendimiento y una fiabilidad superiores en sus aplicaciones.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?