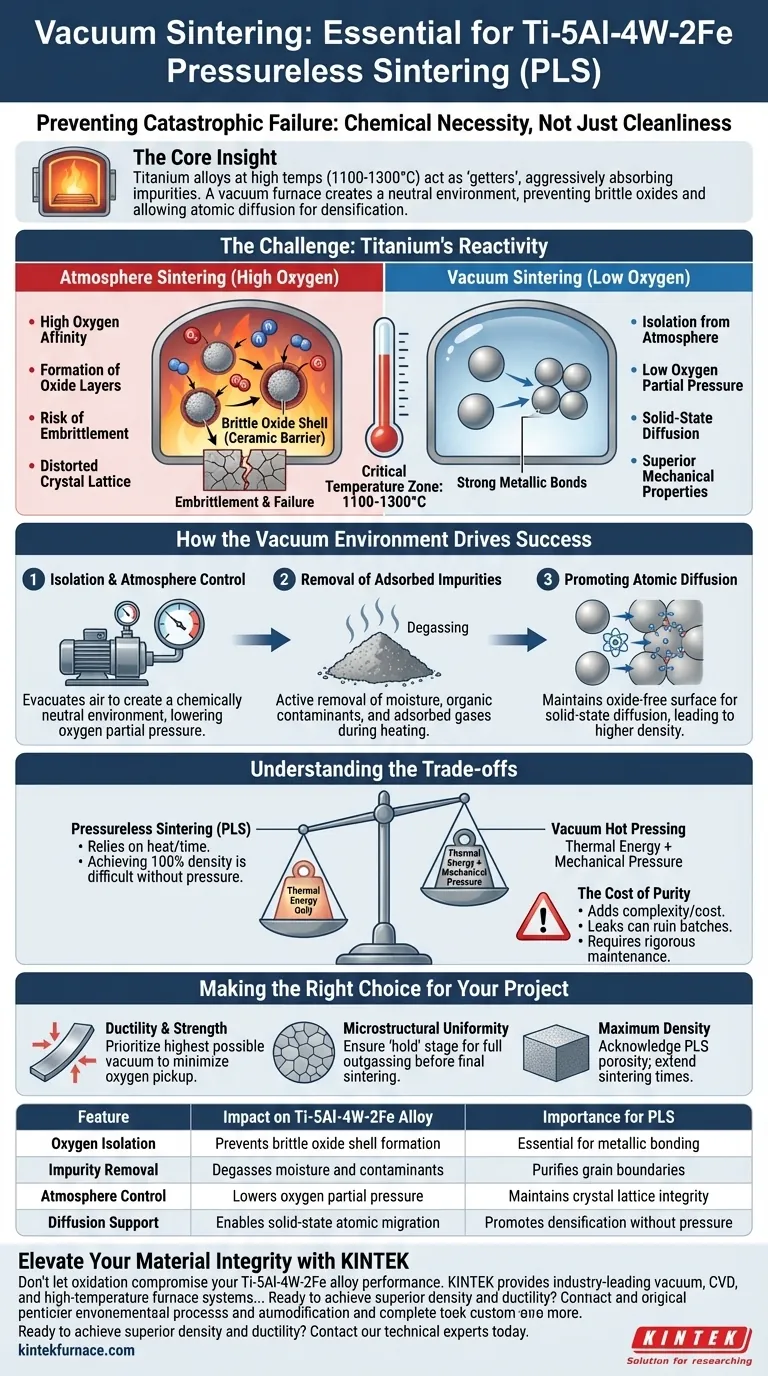

La razón principal para usar un horno de sinterización al vacío es prevenir fallos catastróficos del material. Para las aleaciones Ti-5Al-4W-2Fe, el entorno de vacío no es simplemente un método para mantener limpia la cámara; es una necesidad química. A temperaturas de sinterización (1100-1300 °C), el titanio se vuelve altamente reactivo y, sin un vacío que aísle la aleación del oxígeno y el nitrógeno, el material sufrirá una grave fragilización y no formará enlaces metálicos fuertes.

La clave principal Las aleaciones de titanio actúan como "captadores" a altas temperaturas, absorbiendo agresivamente impurezas del aire. Un horno de vacío crea un entorno neutral que reduce la presión parcial de oxígeno, previniendo la formación de óxidos quebradizos y permitiendo la difusión atómica necesaria para que la aleación se densifique y fortalezca.

El Desafío: La Reactividad del Titanio

La Afinidad por el Oxígeno

El titanio y el aluminio (un componente clave de su aleación Ti-5Al-4W-2Fe) poseen una afinidad extremadamente alta por el oxígeno.

Si intenta sinterizar estos materiales en aire o en una atmósfera estándar, reaccionarán de inmediato. En lugar de fusionarse en un metal sólido, las partículas de polvo formarán capas de óxido (como una capa cerámica) que actúan como barreras para la unión.

El Riesgo de Fragilización

Cuando el titanio absorbe oxígeno o nitrógeno, los elementos intersticiales distorsionan la red cristalina.

Esto causa fragilización, reduciendo drásticamente la ductilidad de la pieza final. En lugar de una aleación resistente y de alta resistencia, se produce un material propenso a agrietarse y romperse bajo tensión.

La Zona Crítica de Temperatura

El proceso de sinterización sin presión (PLS) para esta aleación específica requiere temperaturas entre 1100 °C y 1300 °C.

Si bien este calor es necesario para activar la difusión atómica, también es el rango en el que la reactividad química con la atmósfera es más agresiva. El horno de vacío detiene eficazmente este ataque químico, permitiendo que el calor haga su trabajo sin efectos secundarios.

Cómo el Entorno de Vacío Impulsa el Éxito

Aislamiento y Control de Atmósfera

El horno de vacío opera según el principio de sinterización a baja presión. Al evacuar el aire, crea un entorno químicamente neutral en relación con la aleación.

Esto aísla eficazmente el Ti-5Al-4W-2Fe de la atmósfera. Al reducir significativamente la presión parcial de oxígeno, el horno asegura que la superficie del polvo metálico permanezca metálica en lugar de oxidada.

Eliminación de Impurezas Adsorbidas

Los polvos metálicos a menudo contienen humedad, contaminantes orgánicos o gases adsorbidos en su superficie antes de entrar en el horno.

Un entorno de alto vacío (por ejemplo, 10^-3 Pa) extrae activamente estas impurezas volátiles de las superficies del polvo durante la fase de calentamiento. Este "desgasificado" purifica los límites de grano, lo cual es esencial para la integridad estructural.

Promoción de la Difusión Atómica

Para que la sinterización sin presión funcione, los átomos deben migrar a través de los límites de las partículas para cerrar los poros y crear un cuerpo sólido.

Los óxidos actúan como un obstáculo para este movimiento. Al mantener una superficie pura y libre de óxidos, el vacío facilita la difusión en estado sólido. Esto permite que las partículas se unan eficazmente, lo que conduce a una mayor densidad y propiedades mecánicas superiores.

Comprensión de las Compensaciones

Desafíos de Densidad en la Sinterización sin Presión

Si bien el vacío es esencial para la química, depender únicamente de la PLS (Sinterización sin Presión) tiene limitaciones físicas en comparación con el prensado en caliente al vacío.

En la PLS, se depende completamente de la energía térmica y el tiempo para eliminar los poros. Sin presión mecánica para forzar las partículas juntas, lograr el 100% de la densidad teórica es más difícil, incluso con un vacío perfecto.

El Costo de la Pureza

Mantener un vacío de alta calidad agrega complejidad y costo al proceso.

Las fugas o los niveles de vacío insuficientes (por ejemplo, no alcanzar el rango de Pascal requerido) pueden arruinar un lote completo. El proceso requiere un mantenimiento riguroso del equipo para garantizar que la atmósfera "neutral" sea verdaderamente neutral.

Tomando la Decisión Correcta para Su Proyecto

Para maximizar la calidad de su aleación Ti-5Al-4W-2Fe, considere estas prioridades estratégicas:

- Si su enfoque principal es la Ductilidad y la Resistencia: Priorice el nivel de vacío más alto posible (presión más baja) para minimizar la captación de oxígeno, ya que incluso cantidades traza pueden causar fragilidad.

- Si su enfoque principal es la Uniformidad Microestructural: Asegúrese de que su perfil de calentamiento incluya una etapa de "mantenimiento" bajo vacío para permitir el desgasificado completo de volátiles antes de alcanzar la temperatura de sinterización final.

- Si su enfoque principal es la Densidad Máxima: Reconozca que, si bien un horno de vacío es esencial para la química, la sinterización sin presión puede dejar porosidad residual; extienda los tiempos de sinterización para compensar.

En resumen, el horno de vacío proporciona el único entorno en el que el Ti-5Al-4W-2Fe puede sinterizarse sin destruir sus propias propiedades mecánicas a través de la oxidación.

Tabla Resumen:

| Característica | Impacto en la Aleación Ti-5Al-4W-2Fe | Importancia para PLS |

|---|---|---|

| Aislamiento de Oxígeno | Previene la formación de capas de óxido quebradizas | Esencial para la unión metálica |

| Eliminación de Impurezas | Desgasifica humedad y contaminantes orgánicos | Purifica los límites de grano |

| Control de Atmósfera | Reduce la presión parcial de oxígeno | Mantiene la integridad de la red cristalina |

| Soporte de Difusión | Permite la migración atómica en estado sólido | Promueve la densificación sin presión |

Mejore la Integridad de su Material con KINTEK

No permita que la oxidación comprometa el rendimiento de su aleación Ti-5Al-4W-2Fe. KINTEK proporciona sistemas de hornos de vacío, CVD y alta temperatura líderes en la industria, diseñados para ofrecer el control atmosférico preciso que exige su proceso de sinterización. Respaldados por I+D y fabricación expertas, nuestros sistemas son totalmente personalizables para satisfacer sus necesidades únicas de laboratorio o producción.

¿Listo para lograr una densidad y ductilidad superiores? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución térmica perfecta para sus materiales avanzados.

Guía Visual

Referencias

- Mai Essam, Nabil Fatahalla. Processing of Ti–5Al–4W–2Fe Alloy Using Different Powder Metallurgy Routes to Improve Its Implementation in Structural Applications. DOI: 10.1007/s13369-024-09834-5

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las ventajas generales de los hornos de vacío? Logre pureza, precisión y repetibilidad

- ¿Cuáles son las diferencias clave en la temperatura máxima entre los hornos de bajo vacío y los de alto vacío? Desbloquee un calor más alto para obtener pureza

- ¿Por qué se utiliza la monitorización dual para el recocido de tantalio? Logre una precisión de 20 K en hornos de vacío

- ¿Cómo contribuye una cámara de vacío a la calidad del cobre de alto rendimiento en la soldadura fuerte? Garantiza la integridad superior de las uniones

- ¿Cómo mejoran los enfriadores la calidad del producto en el tratamiento térmico? Logre un enfriamiento preciso y repetible para obtener resultados superiores

- ¿Qué gas se utiliza en el horno de grafito? Argón vs. Nitrógeno para un rendimiento óptimo del GF-AAS

- ¿Cómo mejora el carburado al vacío la eficiencia operativa? Aumente la velocidad, la calidad y el ahorro de costes

- ¿Cuál es la diferencia en el riesgo de contaminación entre los hornos de bajo vacío y los de alto vacío? Elija el horno adecuado para su laboratorio