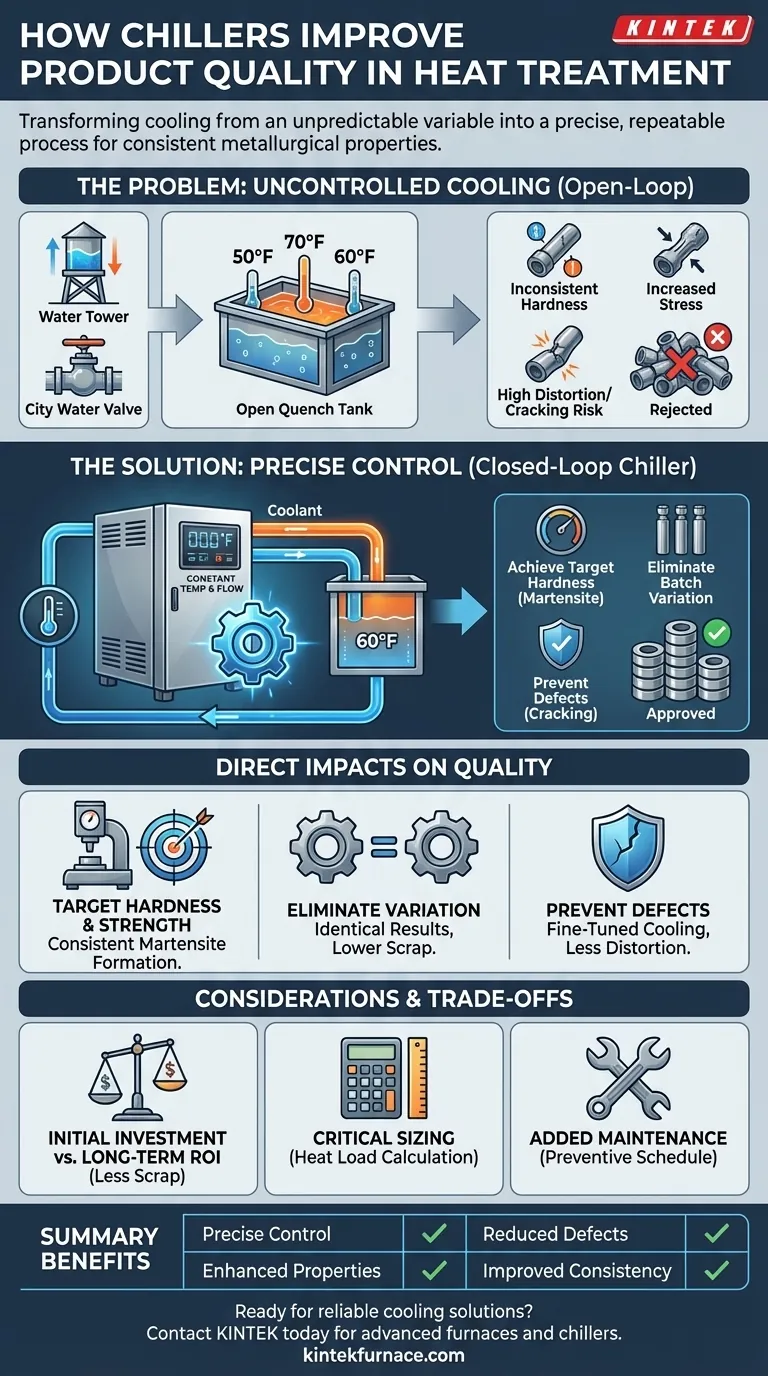

En esencia, un enfriador mejora la calidad del producto en el tratamiento térmico al transformar el enfriamiento de una variable impredecible a un proceso preciso y repetible. Si bien el ciclo de calentamiento acapara gran parte de la atención, la velocidad y la consistencia del enfriamiento, el temple, son lo que finalmente fija las propiedades metalúrgicas deseadas del material. Al suministrar un medio de enfriamiento a una temperatura y caudal constantes, un enfriador elimina las conjeturas y garantiza que cada pieza logre su dureza, resistencia e integridad estructural especificadas.

El valor fundamental de un enfriador en el tratamiento térmico no es simplemente enfriar las cosas; se trata de proporcionar un control absoluto sobre la tasa de enfriamiento. Este control dicta directamente la microestructura final del metal, garantizando resultados consistentes, predecibles y de alta calidad de un lote a otro.

El papel crítico del enfriamiento en el tratamiento térmico

Para comprender el impacto de un enfriador, primero debe comprender la ciencia del temple. El tratamiento térmico es un proceso de calentamiento y enfriamiento controlado para alterar las propiedades físicas y mecánicas de un material.

La ciencia del temple

Durante el calentamiento, la estructura cristalina de un metal cambia. Para el acero, se transforma en una fase llamada austenita. El objetivo del temple es enfriar el metal tan rápidamente que los átomos no tengan tiempo de volver a su estado más blando y precalentado.

Este enfriamiento rápido "atrapa" una estructura cristalina muy dura, fuerte y frágil conocida como martensita. La velocidad del temple es el factor más importante para determinar qué cantidad de material se transforma con éxito en esta estructura deseable.

El problema del enfriamiento sin control

Muchas operaciones utilizan agua de la ciudad o torres de enfriamiento de circuito abierto para el temple. Esto introduce una variabilidad significativa. La temperatura del agua puede fluctuar según la estación, la hora del día u otras operaciones de la planta.

Esta inconsistencia significa que la tasa de temple nunca es la misma. Un lote puede templarse con agua a 50 °F y el siguiente con agua a 70 °F. Esto conduce directamente a una dureza inconsistente, mayores tensiones internas y un mayor riesgo de distorsión o agrietamiento de la pieza.

Cómo los enfriadores proporcionan un control absoluto

Un enfriador de proceso resuelve este problema creando un circuito cerrado de refrigerante (generalmente agua o una mezcla de agua y glicol) que se mantiene a una temperatura precisa, independientemente de las condiciones ambientales.

El enfriador garantiza que cada vez que se templa una pieza, el medio de enfriamiento esté a la temperatura exacta y se suministre al mismo caudal. El temple se convierte en un parámetro de ingeniería definido, no en una fuente de variación aleatoria.

Impactos directos en la calidad del producto

La traducción del control del proceso a la calidad del producto es donde un enfriador demuestra su retorno de la inversión. Las mejoras son medibles y significativas.

Lograr la dureza y resistencia objetivo

Al garantizar una tasa de temple óptima y repetible, un enfriador le permite lograr consistentemente la estructura martensítica objetivo. Esto significa que cada pieza cumple con su dureza Rockwell, resistencia a la tracción y resistencia al desgaste especificados.

Eliminación de la variación entre lotes

Para cualquier entorno de producción, la coherencia es primordial. Un enfriador asegura que la milésima pieza sea idéntica a la primera. Esto reduce la necesidad de inspecciones de calidad exhaustivas, disminuye las tasas de chatarra y genera confianza en el cliente en su producto.

Prevención de defectos, distorsión y agrietamiento

Si bien un temple rápido es necesario, un temple demasiado agresivo o desigual puede causar un choque térmico, lo que conduce a microfisuras o distorsión visible de la pieza.

Un enfriador le permite ajustar con precisión la velocidad de enfriamiento. Puede seleccionar la temperatura del refrigerante ideal que sea lo suficientemente rápida para formar martensita pero lo suficientemente suave para evitar daños, un equilibrio crucial para geometrías complejas o delicadas. Esto es especialmente importante en procesos como el tratamiento térmico al vacío, donde se debe preservar un acabado superficial limpio.

Comprensión de las compensaciones y los escollos

Aunque es muy eficaz, la integración de un enfriador requiere una cuidadosa consideración. La objetividad exige reconocer los desafíos potenciales.

Inversión inicial frente a ROI a largo plazo

Un enfriador de proceso es un gasto de capital significativo. Este costo debe sopesarse frente al impacto financiero de una calidad inconsistente, incluidas las piezas rechazadas, el material de desecho, las reclamaciones de los clientes y el daño a la reputación de su marca.

El dimensionamiento del sistema es crítico

Uno de los escollos más comunes es un dimensionamiento incorrecto. Un enfriador subdimensionado no podrá eliminar el calor lo suficientemente rápido, lo que provocará que la temperatura del refrigerante aumente y anule todo el propósito de la inversión. Un enfriador sobredimensionado funcionará de forma cíclica y funcionará de manera ineficiente, desperdiciando energía.

Un cálculo de carga térmica adecuado realizado por un ingeniero calificado es innegociable para garantizar que el enfriador coincida con las demandas de su proceso de tratamiento térmico específico.

Mantenimiento y complejidad añadidas

Un enfriador es otro equipo industrial que requiere un programa de mantenimiento preventivo. Esto incluye verificar los niveles de refrigerante, limpiar las serpentinas y garantizar la integridad de la bomba. Agrega una capa de complejidad en comparación con simplemente abrir una válvula de agua de la ciudad.

Tomar la decisión correcta para su proceso

La decisión de integrar un enfriador debe basarse en sus objetivos específicos de calidad y producción.

- Si su enfoque principal es la producción de gran volumen con tolerancias estrictas: Un enfriador de proceso dedicado es innegociable para lograr la repetibilidad requerida y minimizar el desperdicio.

- Si su enfoque principal es producir piezas complejas de alto valor: El control preciso de un enfriador es esencial para prevenir la distorsión y las grietas que resultarían en una pérdida total.

- Si está experimentando inconsistencias en la calidad o altas tasas de rechazo: Analizar su método de enfriamiento actual es el primer paso; un enfriador suele ser la solución más directa para eliminar las variables de temperatura.

Al dominar el ciclo de enfriamiento, usted obtiene el control directo sobre la calidad y el rendimiento finales de su producto.

Tabla de resumen:

| Beneficio clave | Descripción |

|---|---|

| Control de enfriamiento preciso | Mantiene una temperatura y un caudal constantes para ciclos de temple repetibles. |

| Propiedades metalúrgicas mejoradas | Logra la dureza y resistencia objetivo al formar martensita de manera consistente. |

| Defectos reducidos | Minimiza la distorsión, el agrietamiento y la variación entre lotes. |

| Consistencia mejorada | Garantiza resultados idénticos en todas las piezas, reduciendo las tasas de chatarra. |

¿Listo para elevar su proceso de tratamiento térmico con soluciones de enfriamiento confiables? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar sistemas de hornos de alta temperatura avanzados, incluidos hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros enfriadores y hornos pueden mejorar la calidad y eficiencia de su producto.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuáles son las aplicaciones de los hornos de atmósfera inerte? Esencial para el procesamiento de metales, la electrónica y la fabricación aditiva