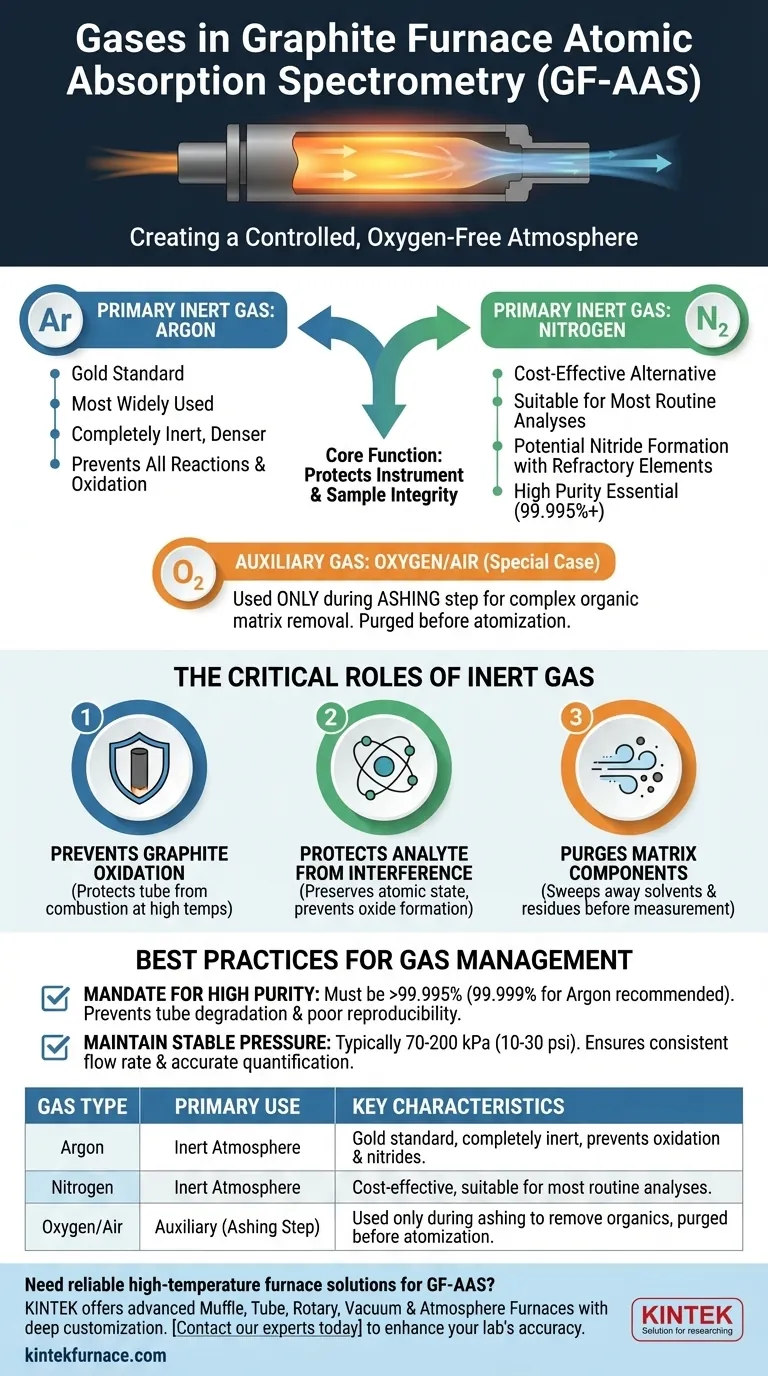

En un horno de grafito, se utilizan dos gases principales: un gas inerte primario y, en algunas aplicaciones, un gas auxiliar. El gas inerte es casi siempre argón de alta pureza o, con menos frecuencia, nitrógeno de alta pureza. Este gas es esencial para proteger el instrumento y garantizar la integridad química de la muestra durante el análisis.

La función principal del gas en la Espectrometría de Absorción Atómica en Horno de Grafito (GF-AAS) es crear una atmósfera controlada y libre de oxígeno. Esto evita que el tubo de grafito a alta temperatura se incinere y protege a los átomos de la muestra de formar compuestos químicos no deseados que invalidarían la medición.

El papel crítico del gas inerte

Un horno de grafito funciona calentando una muestra a temperaturas extremas (a menudo superiores a 2000 °C) dentro de un pequeño tubo de grafito. El gas inerte que fluye a través y alrededor de este tubo no es opcional; es fundamental para todo el proceso.

Prevención de la oxidación del grafito

A las temperaturas requeridas para la atomización, el tubo de grafito de carbono se combustionaría y destruiría instantáneamente si entrara en contacto con el oxígeno.

El flujo constante de un gas inerte como el argón purga el sistema del aire ambiental, creando una manta protectora que permite que el tubo alcance y mantenga altas temperaturas sin consumirse.

Protección del analito contra interferencias

El objetivo del GF-AAS es medir la luz absorbida por átomos libres y neutros de un elemento específico.

Si hubiera oxígeno presente, los átomos calientes del analito formarían fácilmente óxidos estables (por ejemplo, Al₂O₃). Estas moléculas no absorben luz a la misma longitud de onda que los átomos libres, lo que conduce a una señal analítica drásticamente baja o inexistente. La atmósfera inerte preserva el estado atómico del elemento que se mide.

Purgado de componentes de la matriz

El programa de temperatura del GF-AAS consta de varios pasos, incluido el secado y el calcinado, que ocurren antes de la atomización final a alta temperatura.

Durante estos pasos preliminares, el flujo de gas inerte actúa como un mecanismo de transporte físico, arrastrando el disolvente vaporizado y los componentes de la matriz pirolizados. Esto "limpia" la muestra antes del paso de medición, reduciendo el ruido de fondo y las posibles interferencias.

Comprensión de las opciones de gas

Aunque tanto el argón como el nitrógeno son inertes, la elección entre ellos puede tener implicaciones sutiles en el rendimiento y el costo.

Argón: El estándar de oro

El argón es el gas inerte más utilizado y recomendado para GF-AAS.

Al ser más denso que el aire y el nitrógeno, proporciona un entorno protector ligeramente más eficaz dentro del horno. Es completamente inerte y no reacciona con ningún analito, incluso a las temperaturas de atomización más altas.

Nitrógeno: La alternativa rentable

El nitrógeno de alta pureza es una alternativa viable y a menudo más económica al argón.

Para la mayoría de los análisis, funciona perfectamente bien. Sin embargo, a temperaturas muy altas, el nitrógeno puede reaccionar potencialmente con un pequeño número de elementos refractarios (como titanio o vanadio) para formar nitruros estables, lo que puede provocar una supresión de la señal analítica.

El gas "auxiliar": Un caso especial

Algunos métodos de GF-AAS, particularmente para muestras con una matriz orgánica pesada, pueden introducir un gas auxiliar como oxígeno o aire solo durante el paso de calcinado.

Esta es una forma controlada de ayudar a quemar, o "calcinar", la matriz compleja a una temperatura moderada. Este gas se purga completamente y es reemplazado por el gas inerte mucho antes de que comience el paso de atomización a alta temperatura. Nunca está presente durante la medición real.

Errores comunes y mejores prácticas

La calidad y el suministro del gas son tan importantes como la elección del gas en sí.

El mandato de alta pureza

Usar un gas de baja pureza es una fuente principal de problemas. Las especificaciones de "alta pureza" y "libre de oxígeno" son críticas.

Incluso trazas de oxígeno (unas pocas partes por millón) acortarán significativamente la vida útil del tubo de grafito y pueden causar una mala reproducibilidad analítica. Utilice siempre un grado de pureza del 99,995% o superior.

Mantenimiento de una presión correcta y estable

La presión del gas, normalmente establecida entre 70-200 kPa (10-30 psi), dicta el caudal a través del horno.

Una presión inconsistente conduce a caudales variables, lo que afecta la eficiencia con la que se elimina la matriz y cuánto tiempo permanece la nube de átomos en la trayectoria óptica. Una presión estable es clave para lograr los resultados repetibles necesarios para una cuantificación precisa.

Tomar la decisión correcta para su objetivo

Seleccionar y gestionar su suministro de gas es fundamental para el éxito del análisis en horno de grafito.

- Si su enfoque principal es el máximo rendimiento y el análisis de una amplia gama de elementos: Utilice argón de alta pureza (99,999%) ya que es el estándar universalmente aceptado y elimina cualquier riesgo de formación de nitruros.

- Si su enfoque principal es el análisis de rutina con un presupuesto limitado: El nitrógeno de alta pureza (99,995%+) es una opción adecuada y rentable para la mayoría de los análisis elementales comunes.

- Si está analizando muestras con una matriz orgánica muy compleja: Considere si un paso de calcinado con oxígeno en su programa podría mejorar los resultados, pero asegúrese de que su sistema esté configurado correctamente para esto y de que se purgue por completo antes de la atomización.

En última instancia, la gestión adecuada del entorno gaseoso es un requisito previo ineludible para generar datos fiables y precisos con un horno de grafito.

Tabla de resumen:

| Tipo de gas | Uso principal | Características clave |

|---|---|---|

| Argón | Atmósfera inerte | Estándar de oro, completamente inerte, previene la oxidación y la formación de nitruros. |

| Nitrógeno | Atmósfera inerte | Alternativa rentable, adecuada para la mayoría de los análisis de rutina. |

| Oxígeno/Aire | Auxiliar (Paso de calcinado) | Se utiliza solo durante el calcinado para eliminar la matriz orgánica, se purga antes de la atomización. |

¿Necesita una solución de horno de alta temperatura fiable para su GF-AAS u otros procesos analíticos?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión requisitos experimentales únicos como los del GF-AAS.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestra tecnología de horno robusta y precisa puede mejorar la exactitud y fiabilidad de los análisis de su laboratorio.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cuál es la importancia del vacío en relación con los componentes de grafito en los hornos? Prevenir la oxidación para temperaturas extremas

- ¿Cuál es la función principal de un horno de grafito al vacío? Lograr pureza de material a temperaturas extremas

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior

- ¿Por qué el grafito es rentable para los hornos de vacío? Maximice el ROI y la eficiencia a largo plazo

- ¿Cómo contribuye el grafito a la eficiencia energética en los hornos de vacío? Consiga un calentamiento más rápido y uniforme