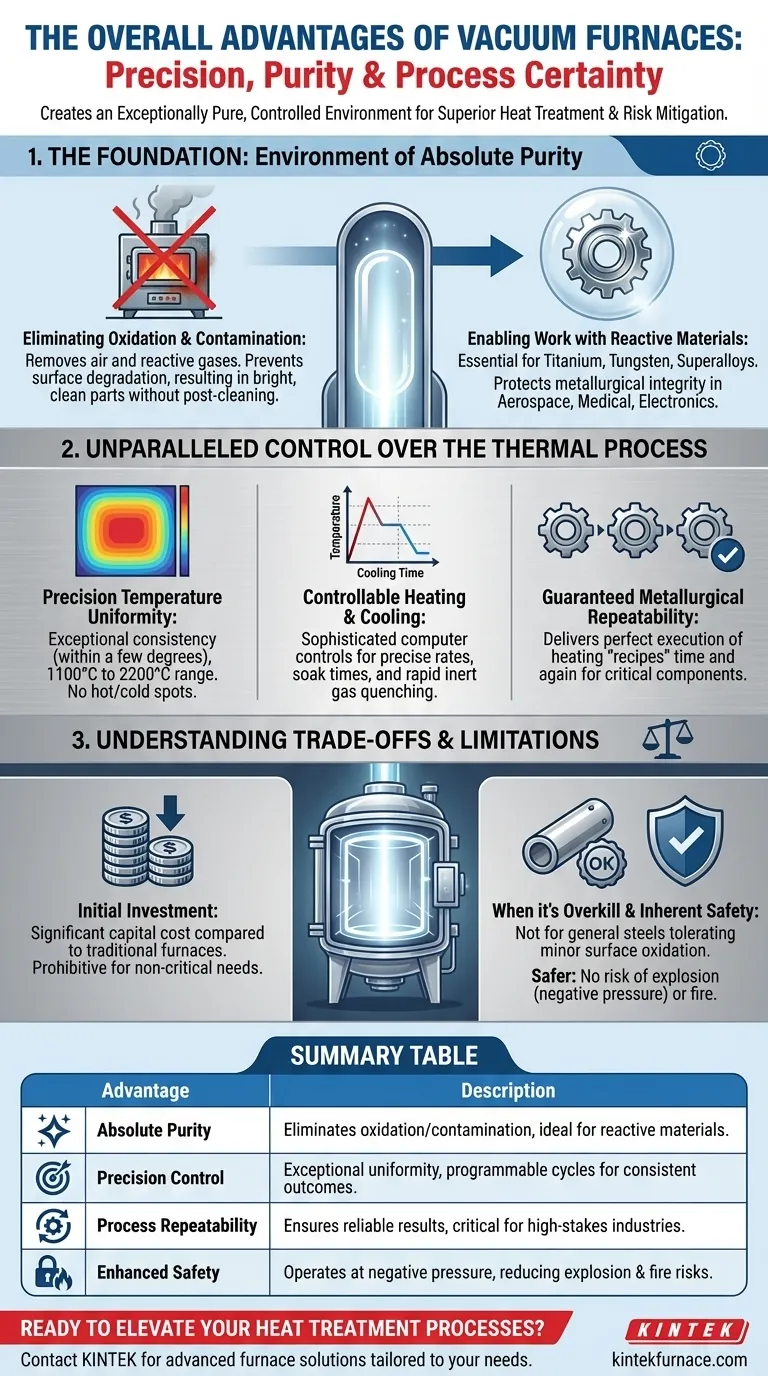

La ventaja fundamental de un horno de vacío es su capacidad para crear un entorno excepcionalmente puro y precisamente controlado para el tratamiento térmico. Al eliminar el aire y sus gases reactivos, estos hornos previenen la contaminación y la oxidación, lo que permite obtener propiedades de material superiores, acabados superficiales mejorados y un nivel de repetibilidad del proceso que los hornos convencionales no pueden igualar.

Si bien a menudo se habla en términos de control de temperatura y limpieza, el verdadero valor de un horno de vacío es la mitigación de riesgos. Elimina las variables atmosféricas, garantizando que las propiedades finales de un material sean el resultado únicamente del proceso térmico, y no de una reacción incontrolada con su entorno.

La base: un entorno de pureza absoluta

El beneficio principal de un horno de vacío se deriva de lo que elimina: la atmósfera. Esto cambia fundamentalmente la naturaleza del procesamiento a alta temperatura.

Eliminación de la oxidación y la contaminación

En un horno convencional, el oxígeno y el nitrógeno del aire reaccionan con la superficie caliente de un metal. Esto conduce a la oxidación (formación de escamas) y la descarburación, que degradan el acabado superficial y las propiedades mecánicas de la pieza.

Un horno de vacío bombea casi todo el aire fuera de su cámara, creando un ambiente inerte. Esto previene reacciones a alta temperatura, lo que resulta en piezas brillantes y limpias que a menudo no requieren limpieza posterior.

Permitir trabajar con materiales reactivos

Materiales como el titanio, el tungsteno, el molibdeno y varias superaleaciones son altamente reactivos a temperaturas elevadas. Exponerlos al oxígeno, incluso en cantidades mínimas, puede ser catastrófico para su integridad metalúrgica.

El entorno libre de aire de un horno de vacío es la única forma de tratar térmicamente correctamente estos materiales avanzados y reactivos, lo que lo convierte en una herramienta indispensable en las industrias aeroespacial, médica y electrónica.

Control inigualable sobre el proceso térmico

La eliminación de la atmósfera también le da al operador un control sin precedentes sobre el calentamiento y enfriamiento de la pieza de trabajo.

Uniformidad de temperatura de precisión

Sin corrientes de aire que creen puntos calientes y fríos, los hornos de vacío logran una uniformidad de temperatura excepcional, a menudo dentro de unos pocos grados en un amplio rango de 1100°C a 1500°C. Los modelos de alto vacío pueden alcanzar temperaturas de hasta 2200°C.

Esta uniformidad asegura que cada pieza de la carga, y cada sección de cada pieza, reciba exactamente el mismo tratamiento térmico.

Calentamiento y enfriamiento controlables

Los hornos de vacío modernos utilizan sofisticados controles informáticos para gestionar todo el ciclo térmico. Esto permite programar con precisión las velocidades de calentamiento, los tiempos de remojo y las velocidades de enfriamiento.

Muchos sistemas incorporan enfriamiento rápido con gas, utilizando gas inerte como nitrógeno o argón para enfriar las piezas de forma rápida y controlable, lo cual es fundamental para lograr objetivos específicos de dureza y microestructura.

Repetibilidad metalúrgica garantizada

La combinación de un entorno puro y el control informático ofrece una repetibilidad de proceso inigualable. Una vez que se desarrolla una "receta" de calentamiento exitosa, un horno de vacío puede ejecutarla perfectamente una y otra vez.

Esta consistencia es vital para componentes críticos donde pequeñas desviaciones en las propiedades del material podrían provocar fallas.

Comprender las ventajas y desventajas

Aunque potente, un horno de vacío no siempre es la herramienta adecuada para cada trabajo. Pesar objetivamente sus costos y beneficios es clave.

La inversión inicial

El principal inconveniente de la tecnología de hornos de vacío es su costo. Estos son sistemas complejos que representan una inversión de capital significativa en comparación con los hornos de atmósfera tradicionales.

Este costo puede ser prohibitivo para los talleres que no tienen una necesidad clara y consistente de tratamiento térmico de alta pureza.

Cuando un horno de vacío es excesivo

Muchos tratamientos térmicos de uso general en aceros al carbono comunes no requieren la pureza absoluta de un vacío. Si la aplicación puede tolerar una oxidación superficial menor que luego se elimina mediante granallado o mecanizado, un horno convencional suele ser más rentable.

La necesidad de un horno de vacío debe ser evaluada cuidadosamente en función del material específico y los requisitos de rendimiento de la pieza final.

Seguridad inherente del proceso

En comparación con los recipientes a presión o los hornos de combustible, los hornos de vacío ofrecen un mayor grado de seguridad. Operar a presión negativa significa que no hay riesgo de explosión debido a una sobrepresurización.

Además, el entorno con bajo contenido de oxígeno elimina virtualmente el riesgo de incendio de materiales inflamables o de la oxidación de la pieza de trabajo.

Tomando la decisión correcta para su aplicación

Su decisión final debe guiarse por las demandas específicas de sus materiales y componentes de uso final.

- Si su enfoque principal es el procesamiento de aleaciones de alto rendimiento o reactivas: Un horno de vacío es innegociable para prevenir la oxidación catastrófica y asegurar la integridad del material.

- Si su enfoque principal es lograr la máxima limpieza de las piezas y un acabado superficial brillante: El entorno de vacío elimina la fuente de la mayoría de la decoloración y contaminación a alta temperatura.

- Si su enfoque principal es garantizar una consistencia absoluta de lote a lote para componentes críticos: La naturaleza controlada por computadora y repetible de un horno de vacío es su mayor fortaleza.

- Si su enfoque principal es el tratamiento térmico general de aceros estándar con un presupuesto limitado: Un horno de atmósfera tradicional puede ser una solución más rentable si la aplicación puede tolerar cambios superficiales menores.

En última instancia, elegir un horno de vacío es una inversión en la certeza del proceso y la calidad de la pieza final.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Pureza Absoluta | Elimina la oxidación y la contaminación al eliminar el aire, ideal para materiales reactivos como el titanio y las superaleaciones. |

| Control de Precisión | Ofrece una uniformidad de temperatura excepcional y ciclos de calentamiento/enfriamiento programables para resultados consistentes. |

| Repetibilidad del Proceso | Garantiza resultados fiables y repetibles, críticos para las industrias aeroespacial, médica y electrónica. |

| Seguridad Mejorada | Funciona a presión negativa, lo que reduce los riesgos de explosión e incendio. |

¿Listo para elevar sus procesos de tratamiento térmico con precisión y fiabilidad? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. No permita que la contaminación o los resultados inconsistentes lo detengan: contáctenos hoy para analizar cómo nuestros hornos de vacío pueden ofrecer propiedades de material superiores y certeza de proceso para su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso