En resumen, el carburado al vacío mejora la eficiencia operativa al proporcionar resultados más rápidos, precisos y altamente repetibles en comparación con los métodos tradicionales. Lo logra acelerando los ciclos de tratamiento, eliminando la necesidad de limpieza posterior al proceso y produciendo piezas de mayor calidad con menor distorsión, lo que reduce drásticamente la chatarra y el reprocesamiento.

La verdadera ventaja del carburado al vacío reside más allá de la mera velocidad. Redefine la eficiencia al integrar un control de calidad superior directamente en el proceso de tratamiento térmico, lo que da como resultado piezas más limpias, más resistentes y más consistentes que requieren menos manipulación y corrección posterior.

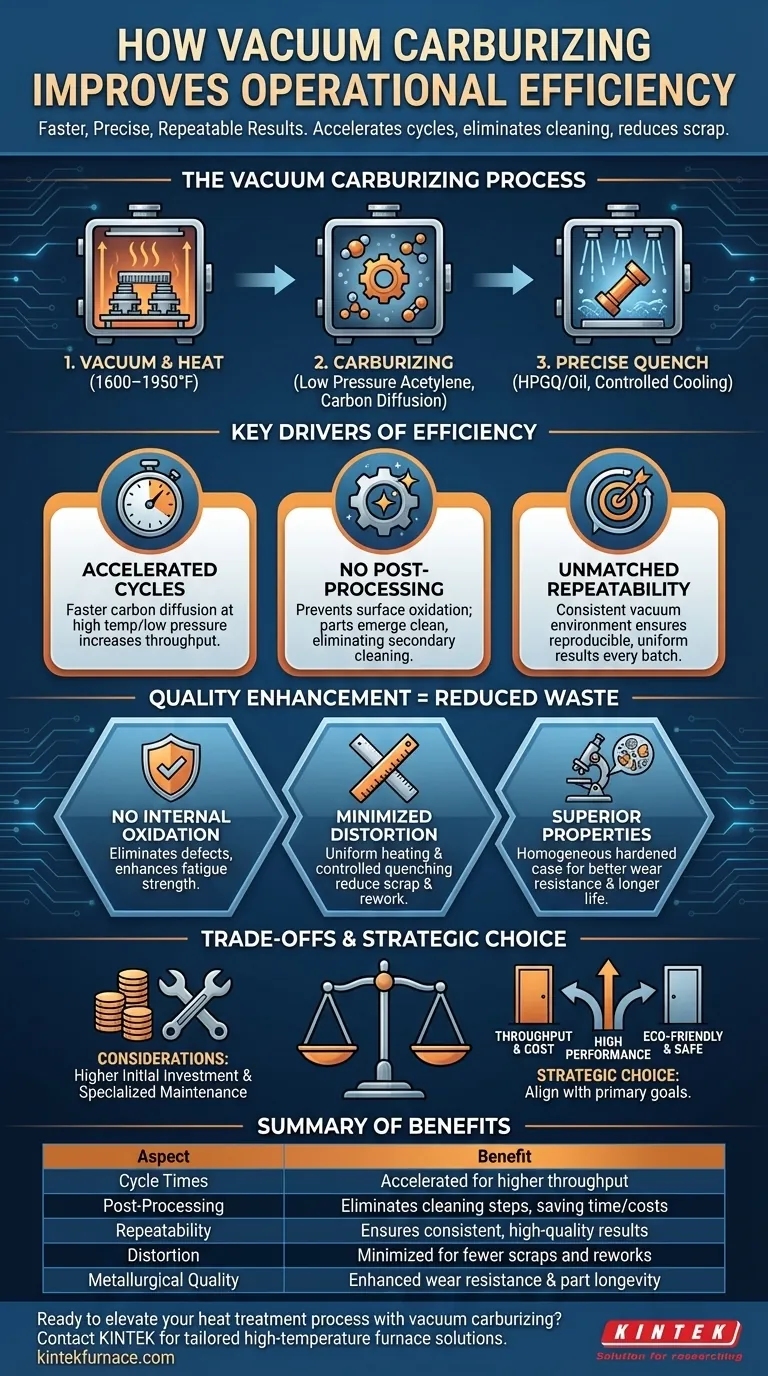

Cómo funciona el carburado al vacío

Para comprender su eficiencia, primero debe entender el proceso. El carburado al vacío, también conocido como carburado a baja presión (LPC), es un método de endurecimiento superficial que opera sobre un principio fundamentalmente diferente a las técnicas tradicionales basadas en la atmósfera.

El proceso central

Las piezas se cargan en un horno y se crea un vacío. La cámara se calienta a una temperatura alta, típicamente entre 1600–1950 °F (870–1070 °C).

Una vez alcanzada la temperatura, se introduce un gas hidrocarburo como el acetileno a una presión muy baja. El calor intenso provoca la descomposición de este gas, permitiendo que los átomos de carbono se difundan directamente en la superficie del acero.

Este ciclo de introducción de gas y permetir su difusión se repite hasta alcanzar el contenido de carbono superficial y la profundidad de capa deseadas.

La etapa de temple

Después de carburar, las piezas deben enfriarse rápidamente, o "templarse", para lograr la dureza final. En un horno de vacío, esto se hace con extrema precisión utilizando temple en aceite o temple con gas a alta presión (HPGQ).

La capacidad de controlar finamente la presión y la velocidad del gas permite un temple altamente ajustable y repetible, minimizando el choque térmico que causa la distorsión de las piezas.

Impulsores clave de la eficiencia operativa

Varias características distintas del proceso de carburado al vacío se traducen directamente en una operación más eficiente.

Tiempos de ciclo acelerados

El proceso de difusión de carbono a altas temperaturas y bajas presiones es inherentemente más rápido que en los hornos atmosféricos tradicionales. Esto permite procesar más lotes en la misma cantidad de tiempo, aumentando el rendimiento general.

Eliminación del posprocesamiento

Dado que todo el proceso ocurre en el vacío, se previene por completo la oxidación superficial. Las piezas salen del horno limpias, secas y con su acabado metálico original.

Esto elimina la necesidad de operaciones secundarias costosas y que consumen mucho tiempo, como el granallado o la limpieza química, que son obligatorias después del tratamiento térmico tradicional.

Repetibilidad de proceso inigualable

Un vacío es un entorno perfectamente consistente. La introducción controlada por ordenador de cantidades precisas de gas garantiza que cada pieza en cada lote reciba exactamente el mismo tratamiento. Esto conduce a resultados extremadamente consistentes y reproducibles, reduciendo drásticamente la variación entre piezas.

Cómo la mejora de la calidad impulsa la eficiencia

La verdadera eficiencia operativa no se trata solo de velocidad; se trata de reducir el desperdicio. El carburado al vacío sobresale al prevenir los defectos que plagan los métodos convencionales.

Sin oxidación interna

Los métodos tradicionales pueden hacer que el oxígeno penetre en los límites de grano del acero, creando una "estructura negra" interna que debilita gravemente el material. El carburado al vacío elimina todos los defectos causados por el oxígeno, mejorando la resistencia a la fatiga y la fiabilidad de la pieza.

Distorsión minimizada

La combinación de calentamiento uniforme en el vacío y temple con gas altamente controlado reduce significativamente la distorsión de las piezas. Esto significa que más piezas cumplen con las especificaciones dimensionales, minimizando las tasas de chatarra y la necesidad de rectificado o enderezado posterior costoso.

Propiedades metalúrgicas superiores

El proceso produce una capa endurecida homogénea con una microestructura más refinada. Esto da como resultado una resistencia al desgaste superior y una vida útil más larga para el componente, que es una medida crítica de eficiencia para el usuario final.

Comprensión de las compensaciones

Ninguna tecnología es una solución universal. Es importante reconocer las consideraciones que conlleva este proceso avanzado.

Inversión de capital inicial

Los hornos de carburado al vacío son una tecnología de vanguardia y representan una inversión inicial significativamente mayor en comparación con los hornos de atmósfera convencionales. El retorno de esta inversión se realiza a través de menores costes operativos, menor mano de obra y mayor calidad de producción.

Mantenimiento especializado

La complejidad de las bombas de vacío, los sistemas de control y la mecánica del horno requiere un conocimiento más especializado para su operación y mantenimiento que el equipo tradicional.

Tomar la decisión correcta para su operación

Adoptar el carburado al vacío es una decisión estratégica que debe alinearse con sus objetivos principales.

- Si su enfoque principal es el rendimiento y la reducción de costes: Los ciclos más rápidos y la eliminación completa de la limpieza posterior al proceso proporcionan un impulso directo y sustancial a la eficiencia operativa.

- Si su enfoque principal es la producción de componentes críticos de alto rendimiento: La calidad metalúrgica superior, la distorsión minimizada y la resistencia a la fatiga mejorada son ventajas innegociables.

- Si su enfoque principal es el cumplimiento medioambiental y la seguridad en el lugar de trabajo: El proceso libre de emisiones, que no utiliza productos químicos tóxicos, proporciona una solución limpia y sostenible que cumple con estándares modernos como CQI-9.

En última instancia, el carburado al vacío es una inversión en un ecosistema de fabricación más controlado, predecible y eficiente.

Tabla de resumen:

| Aspecto | Beneficio |

|---|---|

| Tiempos de ciclo | Procesamiento acelerado para mayor rendimiento |

| Posprocesamiento | Elimina pasos de limpieza, ahorrando tiempo y costes |

| Repetibilidad | Asegura resultados consistentes y de alta calidad |

| Distorsión | Minimizada para menos chatarra y reprocesamiento |

| Calidad metalúrgica | Mayor resistencia al desgaste y longevidad de la pieza |

¿Listo para elevar su proceso de tratamiento térmico con carburado al vacío? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de Muffle, de Tubo, Rotatorios, de Vacío y de Atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, impulsando su eficiencia operativa con ciclos más rápidos, calidad superior y costes reducidos. Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden transformar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo