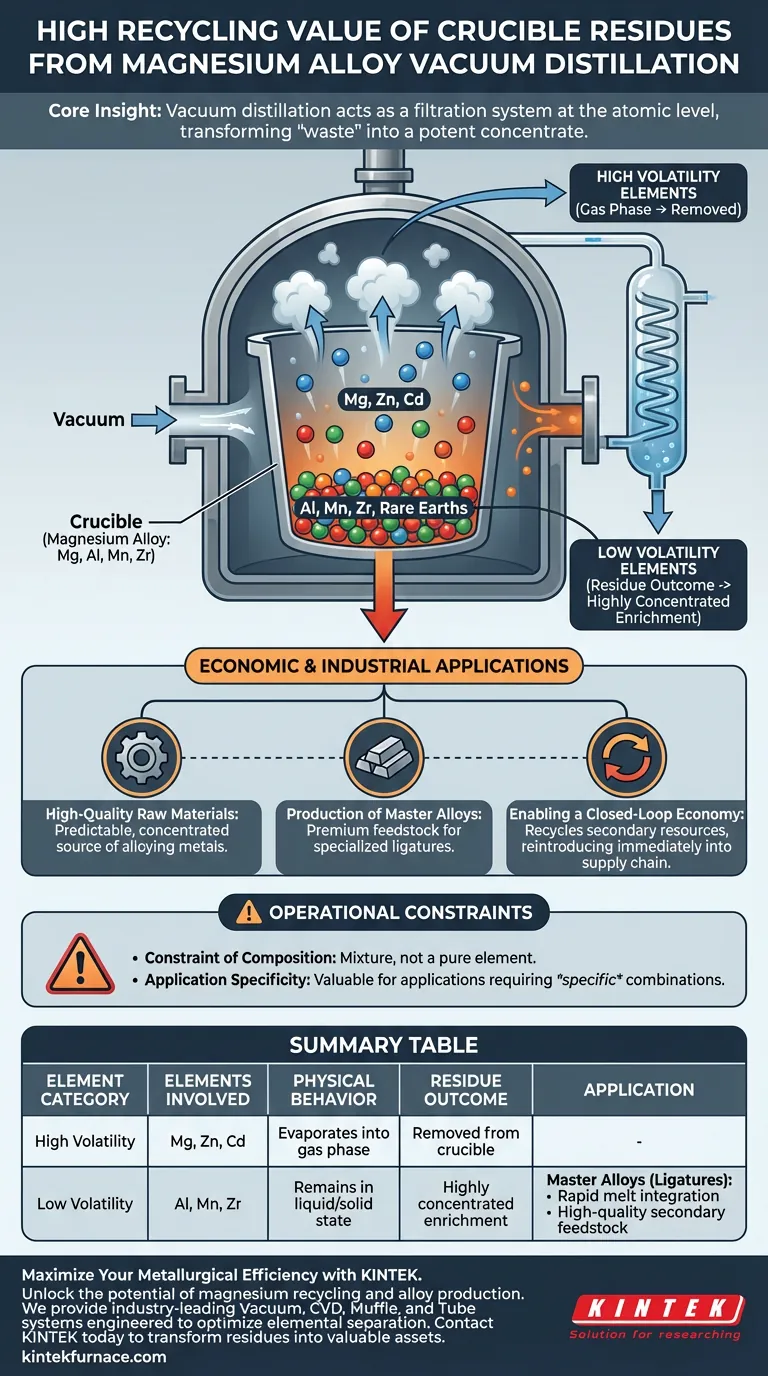

El alto valor de reciclaje de los residuos de crisol se deriva de la concentración selectiva de elementos de aleación de baja volatilidad. Cuando las aleaciones de magnesio se someten a destilación al vacío, la matriz volátil de magnesio se evapora, dejando un subproducto químicamente enriquecido que es químicamente superior para la fabricación posterior.

Idea Central: La destilación al vacío actúa como un sistema de filtración a nivel atómico. Al eliminar la mayor parte del magnesio, el proceso transforma los "residuos" restantes en un potente concentrado de aluminio, manganeso y circonio, que sirve como materia prima de primera calidad para la producción de superaleaciones.

La Mecánica de la Separación Elemental

Segregación por Volatilidad

El principio fundamental que impulsa este valor es la diferencia de presión de vapor entre los elementos.

Durante la destilación al vacío, los elementos de alta volatilidad —específicamente magnesio, zinc y cadmio— pasan a la fase gaseosa. Estos se eliminan del crisol y se condensan en otro lugar.

Enriquecimiento del Residuo

A medida que los elementos volátiles se evaporan, la concentración relativa de los materiales restantes aumenta drásticamente.

Los elementos con baja volatilidad no pueden escapar del crisol en estas condiciones de procesamiento.

Esto da como resultado un residuo fuertemente enriquecido con aluminio, manganeso, circonio y elementos de tierras raras.

Aplicaciones Económicas e Industriales

Materias Primas de Alta Calidad

El residuo no es una mezcla aleatoria de chatarra; es una fuente predecible y concentrada de metales de aleación.

Dado que estos elementos ya están integrados en una matriz metálica, sirven como materias primas de alta calidad.

Producción de Superaleaciones

La aplicación principal de estos residuos es la preparación de superaleaciones especializadas a base de magnesio (también conocidas como ligaduras).

Las superaleaciones son mezclas concentradas que se utilizan para introducir elementos específicos en una fusión de manera más rápida y precisa que la adición de metales puros.

Habilitación de una Economía de Circuito Cerrado

La utilización de estos residuos facilita el reciclaje de recursos secundarios.

En lugar de desechar el contenido del crisol o requerir una extracción química compleja, el material se reintroduce inmediatamente en la cadena de suministro, creando un sistema de circuito cerrado.

Comprensión de las Restricciones Operativas

La Restricción de la Composición

Es fundamental tener en cuenta que el residuo es una mezcla, no un elemento puro.

El valor del residuo depende de la combinación específica de elementos que quedan (por ejemplo, Al mezclado con Mn).

Especificidad de la Aplicación

Dado que los elementos están mezclados, el residuo solo es valioso para aplicaciones que requieren esa combinación específica de agentes de aleación.

No se puede separar fácilmente el aluminio del manganeso una vez que se encuentran en este estado de residuo enriquecido sin un procesamiento adicional, probablemente costoso.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el valor de estos residuos, alinee sus objetivos con las propiedades del material:

- Si su enfoque principal es la Eficiencia de los Recursos: Considere el proceso de destilación al vacío no solo como una purificación de magnesio, sino como un método de producción de doble flujo que produce tanto magnesio puro como valiosos concentrados de aleación.

- Si su enfoque principal es la Fabricación de Aleaciones: Utilice estos residuos como un sustituto rentable de las superaleaciones vírgenes para introducir aluminio, manganeso o circonio en nuevas fusiones.

Al tratar los residuos de destilación como concentrados diseñados en lugar de desechos, se desbloquea una vía crítica para una metalurgia sostenible y rentable.

Tabla Resumen:

| Categoría de Elemento | Elementos Involucrados | Comportamiento Físico | Resultado del Residuo |

|---|---|---|---|

| Alta Volatilidad | Magnesio, Zinc, Cadmio | Se evapora en fase gaseosa | Eliminado del crisol |

| Baja Volatilidad | Aluminio, Manganeso, Circonio | Permanece en estado líquido/sólido | Enriquecimiento altamente concentrado |

| Aplicación | Superaleaciones (Ligaduras) | Integración rápida en la fusión | Materia prima secundaria de alta calidad |

Maximice su Eficiencia Metalúrgica con KINTEK

Desbloquee todo el potencial de su reciclaje de magnesio y producción de aleaciones. En KINTEK, ofrecemos hornos de alta temperatura de laboratorio líderes en la industria, incluidos sistemas al Vacío, CVD, Mufla y Tubo, diseñados para optimizar la separación elemental y la recuperación de recursos.

Ya sea que esté refinando metales puros o creando superaleaciones especializadas, nuestras soluciones personalizables están respaldadas por I+D experta para satisfacer sus necesidades de fabricación únicas. Contacte a KINTEK hoy para descubrir cómo nuestra tecnología térmica avanzada puede transformar sus residuos de destilación en activos valiosos y optimizar su producción de circuito cerrado.

Guía Visual

Referencias

- В. Н. Володин, Alexey Trebukhov. On the Problem of the Distillation Separation of Secondary Alloys of Magnesium with Zinc and Magnesium with Cadmium. DOI: 10.3390/met14060671

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué papel juega el horno mufla en el proceso OBD para Ti-6Al-4V? Mejora la precisión del endurecimiento superficial de la aleación

- ¿Por qué es fundamental alcanzar un umbral de temperatura específico durante el proceso de carbonización de la turba? Desbloquee la metalurgia pura

- ¿Qué condiciones de proceso proporciona un horno mufla de alta temperatura para el análisis de cenizas de briquetas de biomasa?

- ¿Cuál es el propósito principal de la pirólisis a alta temperatura? Desbloquee una eliminación superior de PFAS con una hidrofobicidad mejorada

- ¿Cuál es el papel del horno mufla en la modificación térmica de la madera? Optimizar la durabilidad de Daniellia oliveri