Alcanzar el umbral de temperatura preciso de 444,6 grados Celsius es fundamental porque desencadena la movilización y expulsión eficaz del azufre de la turba. Alcanzar esta temperatura durante la fase inicial de carbonización garantiza que el azufre se elimine antes de que se utilice el combustible, evitando que se transfiera al metal durante los procesos de fundición posteriores.

Conclusión principal Para aplicaciones metalúrgicas, la carbonización de la turba es tanto un proceso de purificación como un proceso de producción de combustible. El estricto requisito de alcanzar los 444,6 °C existe para eliminar el azufre de forma temprana, salvaguardando así la integridad química de las operaciones posteriores de fundición de hierro.

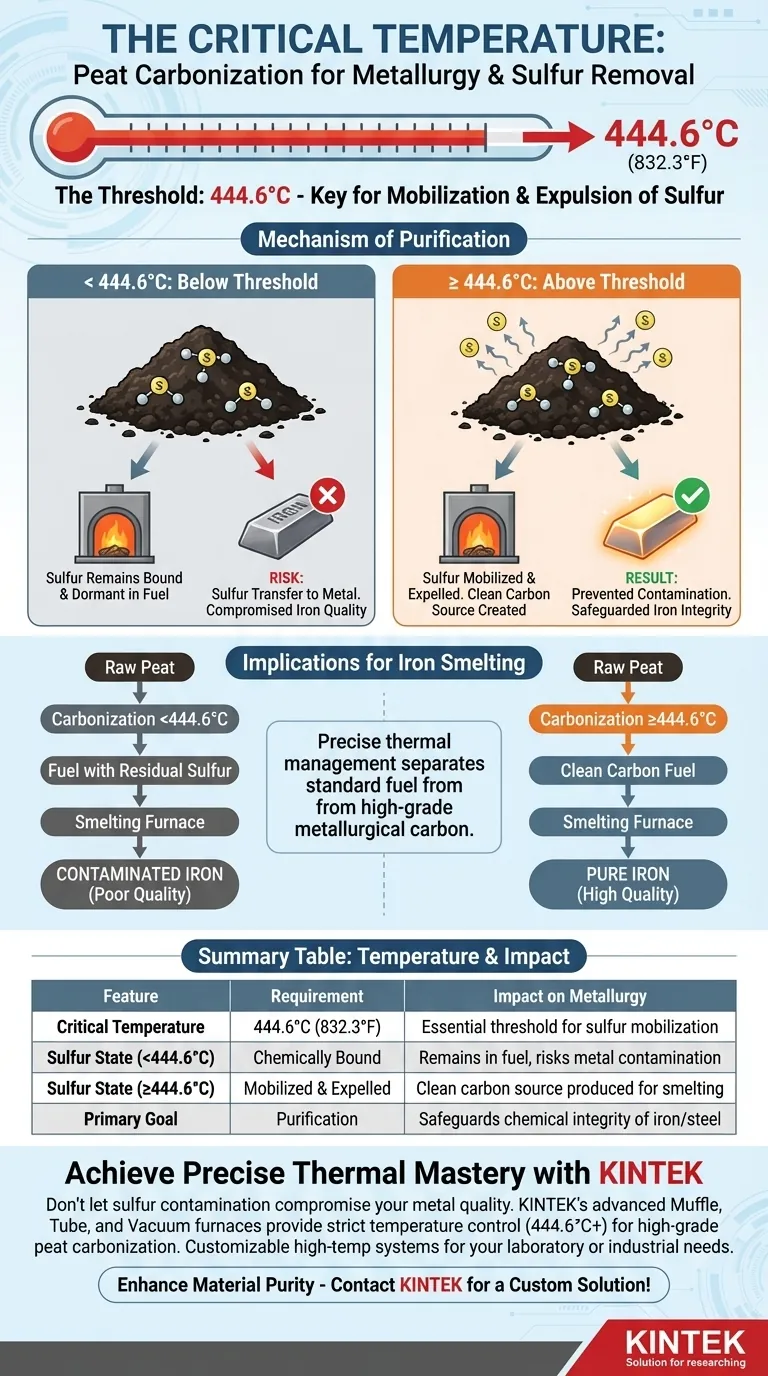

El mecanismo de purificación

Cruzando el umbral térmico

El objetivo específico de 444,6 grados Celsius actúa como un punto de inflexión definitivo para los cambios químicos dentro de la turba. Por debajo de esta temperatura, el azufre permanece químicamente unido al material orgánico.

Movilización y expulsión

Una vez superado este umbral térmico, el contenido de azufre se moviliza eficazmente. El calor expulsa el azufre de la masa de turba durante esta fase inicial de carbonización. Esta separación es necesaria para transformar la turba cruda en una fuente de carbono "limpia" adecuada para la metalurgia.

Implicaciones para la fundición de hierro

Prevención de la contaminación posterior

El objetivo final de este tratamiento térmico es proteger la operación de fundición de hierro. Si el azufre no se elimina durante la carbonización, permanece inactivo en el combustible.

El riesgo de transferencia

Cuando el combustible que contiene azufre residual se introduce en un horno de fundición, el azufre se transferirá del combustible directamente al metal fundido. Esta contaminación compromete la calidad del hierro. Al eliminar el azufre en la etapa de carbonización, se elimina este riesgo en la fuente.

Comprender los compromisos

Precisión frente a esfuerzo

Alcanzar esta temperatura específica requiere un control estricto del proceso y una gestión térmica fiable. No alcanzar los 444,6 °C, incluso por un pequeño margen, hace que la carbonización sea ineficaz para fines metalúrgicos.

El coste energético de la pureza

Alcanzar este umbral requiere un aporte de energía sostenido para garantizar que se trate toda la masa de turba. Si bien esto aumenta el coste energético de la producción, es un gasto necesario para evitar la devaluación del producto metálico final.

Tomar la decisión correcta para su objetivo

Comprender este requisito térmico le permite categorizar su producción de combustible en función del uso final previsto.

- Si su principal objetivo es la calidad metalúrgica: Debe asegurarse de que su equipo de carbonización esté calibrado para superar consistentemente los 444,6 °C para garantizar la máxima eliminación de azufre.

- Si su principal objetivo es la calefacción general: Es posible que no necesite alcanzar este umbral específico, ya que el contenido de azufre es menos crítico para las aplicaciones térmicas no metalúrgicas.

La gestión térmica precisa es el factor decisivo que separa el combustible estándar del carbono metalúrgico de alta calidad.

Tabla resumen:

| Característica | Requisito | Impacto en la metalurgia |

|---|---|---|

| Temperatura crítica | 444,6 °C (832,3 °F) | Umbral esencial para la movilización del azufre |

| Estado del azufre (<444,6 °C) | Químicamente unido | Permanece en el combustible, riesgo de contaminación del metal |

| Estado del azufre (≥444,6 °C) | Movilizado y expulsado | Se produce una fuente de carbono limpia para la fundición |

| Objetivo principal | Purificación | Salvaguarda la integridad química del hierro/acero |

Logre un dominio térmico preciso con KINTEK

No permita que la contaminación por azufre comprometa la calidad de su metal. Los hornos de mufla, tubulares y de vacío avanzados de KINTEK están diseñados para proporcionar el estricto control de temperatura (444,6 °C+) requerido para la carbonización de turba de alta calidad y la purificación metalúrgica.

Con el respaldo de I+D y fabricación expertos, ofrecemos sistemas de alta temperatura totalmente personalizables diseñados para satisfacer sus necesidades únicas de laboratorio o industriales. Mejore la pureza de sus materiales hoy mismo: ¡contacte con KINTEK para una solución personalizada!

Guía Visual

Referencias

- Paul M. Jack. Feeling the Peat: Investigating peat charcoal as an iron smelting fuel for the Scottish Iron Age. DOI: 10.54841/hm.682

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas del recocido con lámpara de destello (FLA)? Desbloquee películas de alto rendimiento en sustratos sensibles al calor

- ¿Qué papel juega el sistema de vacío en la regulación de la longitud de las ramas de ZnO? Domine la precisión en nanoestructuras

- ¿Cómo afecta un sistema de calefacción y refrigeración por circulación de aceite a la HPDC? Optimice el control térmico de su fundición a presión

- ¿Por qué es necesaria la impregnación al vacío para los electrodos PAN-GF? Garantizar la máxima conductividad de las fibras y la integración de la pasta.

- ¿Cómo funciona el equipo de volatilización a baja temperatura? Eliminación eficiente de electrolitos para el reciclaje de baterías

- ¿Qué papel juega un horno de secado por aire forzado en la preparación de nanopartículas de óxido de zinc? Prevenir la aglomeración

- ¿Por qué es necesario conectar un pirólizador en línea con un GC-MS? Lograr un análisis de RDF de alta fidelidad

- ¿Por qué es significativo un proceso de secado a 105 °C en un horno de secado eléctrico? Prevenir Fallos Estructurales en Refractarios