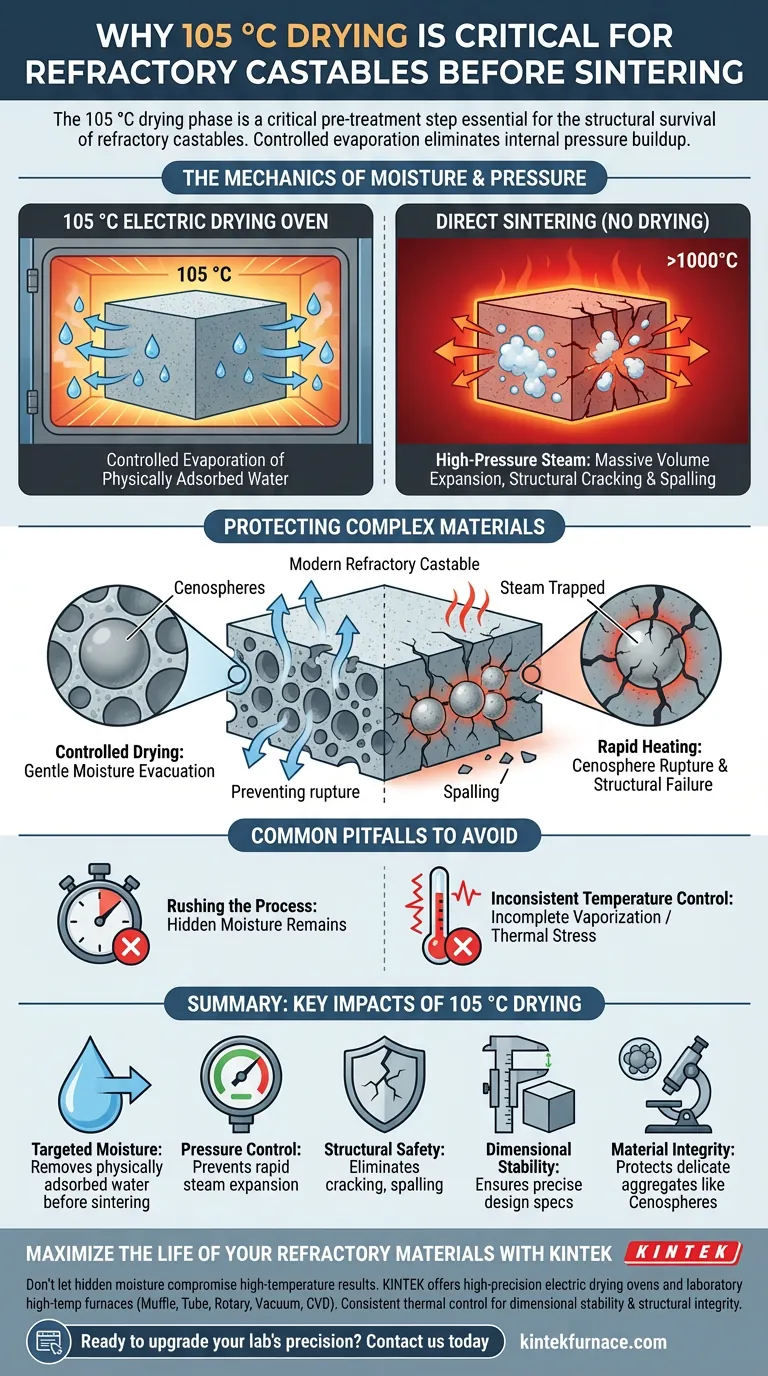

La fase de secado a 105 °C es un paso crítico de pretratamiento esencial para la supervivencia estructural de los refractarios colables. Al mantener el material a esta temperatura constante específica en un horno de secado eléctrico, se elimina eficazmente el agua físicamente adsorbida antes de que el material se someta al calor extremo de la sinterización formal. Esta evaporación controlada es la principal defensa contra la acumulación de presión interna que destruye la integridad del material.

La sinterización de materiales refractarios húmedos crea una peligrosa presión interna de vapor. El proceso de secado a 105 °C elimina esta humedad en un entorno controlado, previniendo el agrietamiento estructural y asegurando la estabilidad dimensional de los componentes que contienen agregados ligeros.

La Mecánica de la Humedad y la Presión

Dirigido al Agua Físicamente Adsorbida

Los refractarios colables retienen naturalmente humedad dentro de su estructura interna. Esto se conoce como agua físicamente adsorbida.

Antes de que puedan ocurrir los cambios químicos de la sinterización, esta agua física debe ser evacuada. Un horno de secado eléctrico configurado a 105 °C proporciona el entorno térmico preciso para vaporizar esta agua sin iniciar reacciones químicas prematuras.

La Amenaza del Vapor a Alta Presión

Si un material colable que contiene humedad se somete inmediatamente a altas temperaturas de sinterización, el agua no se evapora simplemente; se convierte instantáneamente en vapor.

Este cambio de fase resulta en una expansión masiva de volumen. Cuando esto ocurre en lo profundo del material, genera vapor a alta presión que ejerce una tremenda fuerza hacia afuera sobre la estructura interna del material.

Protegiendo Materiales Complejos

Manejo de Esferas Huecas y Porosidad

Los refractarios colables modernos a menudo utilizan agregados ligeros, como las Esferas Huecas (Cenospheres).

Estos materiales son beneficiosos para el aislamiento, pero pueden crear estructuras de poros complejas que atrapan agua. El secado controlado es vital para extraer suavemente la humedad de estos componentes ligeros sin romper sus delicadas paredes.

Prevención de Fallos Estructurales

La rápida expansión del vapor es la principal causa de agrietamiento estructural y desprendimiento (spalling) durante la fase de sinterización.

Al asegurar que el material esté seco antes de la exposición a altas temperaturas, se eliminan los impulsores de estrés interno que causan estos fallos catastróficos.

Garantizando la Estabilidad Dimensional

Más allá de prevenir grietas, la eliminación de la humedad es clave para mantener la forma y el tamaño correctos del componente.

Un proceso de secado gradual a 105 °C asegura que el componente refractario mantenga su estabilidad dimensional, lo que resulta en un producto final que se ajusta con precisión a las especificaciones de diseño.

Errores Comunes a Evitar

El Riesgo de Acelerar el Proceso

Es un error considerar la fase de 105 °C como una mera formalidad que puede acortarse.

Si el tiempo de permanencia en el horno eléctrico es insuficiente, quedarán bolsas de humedad en el interior del material colable. Estas bolsas ocultas aún se vaporizarán explosivamente durante la sinterización, independientemente de cuán seca parezca la superficie.

Control Inconsistente de la Temperatura

El uso de un horno de secado eléctrico es significativo porque mantiene una temperatura constante.

Las temperaturas fluctuantes por debajo de los 100 °C pueden no lograr vaporizar completamente el agua, mientras que los picos incontrolados podrían inducir estrés térmico antes de que el material esté listo. La precisión en esta etapa es obligatoria para obtener resultados consistentes.

Tomando la Decisión Correcta para Su Proyecto

Para maximizar la vida útil y el rendimiento de sus refractarios colables, aplique el proceso de secado de acuerdo con la composición específica de su material:

- Si su principal enfoque es la Integridad Estructural: Asegúrese de que la duración del secado sea lo suficientemente larga para eliminar toda el agua físicamente adsorbida y prevenir el desprendimiento.

- Si su principal enfoque es la Composición del Material: Preste especial atención a los tiempos de secado cuando utilice agregados porosos como las Esferas Huecas, ya que requieren una cuidadosa evacuación de la humedad.

Un ciclo de secado disciplinado a 105 °C es la inversión a baja temperatura que garantiza el éxito a alta temperatura.

Tabla Resumen:

| Característica | Impacto en los Refractarios Colables |

|---|---|

| Humedad Dirigida | Elimina el agua físicamente adsorbida antes de la sinterización |

| Control de Presión | Previene la rápida expansión del vapor y la fuerza estructural interna |

| Seguridad Estructural | Elimina el riesgo de agrietamiento, desprendimiento y pelado de la superficie |

| Estabilidad Dimensional | Asegura que los componentes finales mantengan especificaciones de diseño precisas |

| Integridad del Material | Protege los agregados delicados como las Esferas Huecas de romperse |

Maximice la Vida Útil de Sus Materiales Refractarios con KINTEK

No permita que la humedad oculta comprometa sus resultados a alta temperatura. Respaldado por I+D y fabricación experta, KINTEK ofrece hornos de secado eléctrico de alta precisión y una suite completa de hornos de alta temperatura de laboratorio, incluyendo sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD. Nuestro equipo proporciona el control térmico constante necesario para garantizar la estabilidad dimensional y la integridad estructural de sus materiales únicos.

¿Listo para mejorar la precisión de su laboratorio? Contáctenos hoy para descubrir nuestras soluciones personalizables adaptadas a sus necesidades específicas de sinterización y secado.

Guía Visual

Referencias

- Effect of Prewetting Cenospheres on Hydration Kinetics, Microstructure, and Mechanical Properties of Refractory Castables. DOI: 10.3390/cryst15010068

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cómo regula el flujo de oxígeno a 2-8 SLPM la calidad del recubrimiento PS-PVD? Domine la integridad de la barrera térmica

- ¿Cómo contribuye una cámara de curado a temperatura y humedad constantes a la hidratación del GCCM? Optimizar la resistencia del material

- ¿Cómo beneficia la orientación perpendicular de los portadores de sustrato a VTD? Maximizar la eficiencia y el control térmico

- ¿Cómo afecta el control preciso de las tasas de calentamiento al biocarbón de lodos de depuradora? Dominio de la estabilidad y la estabilización de metales

- ¿Cómo se cuantifica el grado de grafitización mediante espectroscopía Raman? Domina la relación $I_D/I_G$ para materiales de carbono

- ¿Cuál es el papel de un molino de barras en la molienda de mineral de magnesita? Lograr una flotación y purificación óptimas

- ¿Cuál es la importancia del sellado dinámico en un horno de crecimiento de cristales de InP? Garantiza la integridad de la presión y el control del movimiento

- ¿Cuál es el valor principal de usar un simulador térmico para acero resistente a la intemperie? Modelado de trabajo en caliente de precisión