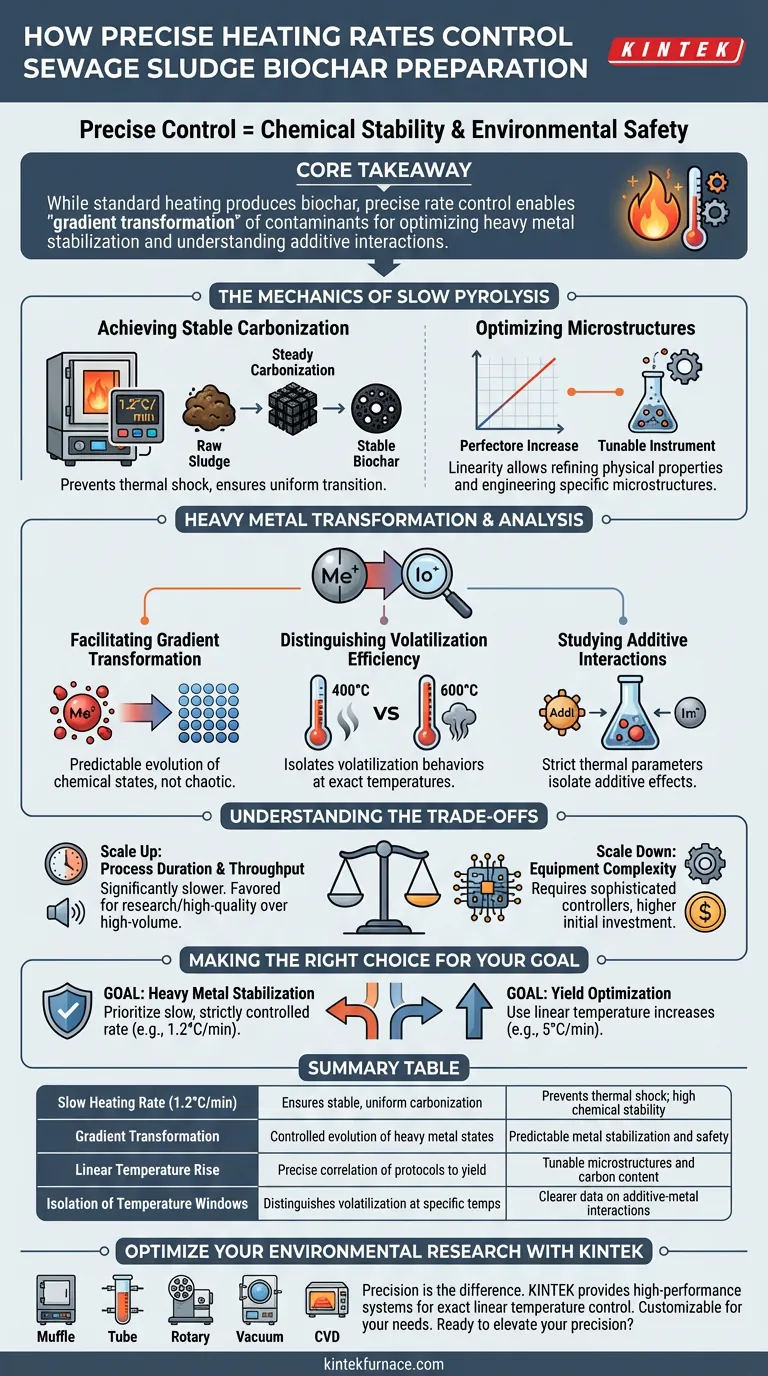

El control preciso de las tasas de calentamiento determina la estabilidad química y la seguridad ambiental del producto final de biocarbón. Al utilizar un sistema programable para mantener tasas específicas, como 1,2 grados Celsius por minuto, los operadores garantizan la carbonización estable de la materia orgánica mientras gestionan meticulosamente la compleja transformación de los metales pesados inherentes a los lodos de depuradora.

Conclusión principal Mientras que el calentamiento estándar simplemente produce biocarbón, el control preciso de la tasa permite la "transformación gradual" de los contaminantes. Esta modulación específica permite a los investigadores aislar los comportamientos de volatilización en ventanas de temperatura exactas, creando una base técnica necesaria para optimizar la estabilización de metales pesados y comprender las interacciones de los aditivos.

La mecánica de la pirólisis lenta

Lograr una carbonización estable

Un sistema de control de temperatura programable es esencial para ejecutar la pirólisis lenta. Al fijar una tasa de calentamiento lenta (por ejemplo, 1,2 °C/min), el sistema garantiza que la materia orgánica se carbonice de manera constante.

Esto evita el choque térmico en el material. Permite una transición uniforme de lodos crudos a estructuras de carbono estables.

Optimización de las características microestructurales

Más allá de la estabilidad básica, la linealidad del aumento de temperatura es fundamental. Los sistemas capaces de aumentos lineales precisos sirven como base técnica para refinar las propiedades físicas del biocarbón.

Esta precisión permite a los investigadores correlacionar protocolos de calentamiento específicos con el rendimiento del biocarbón y el contenido de carbono. Convierte el proceso de pirólisis en un instrumento sintonizable para diseñar microestructuras específicas.

Transformación y análisis de metales pesados

Facilitación de la transformación gradual

Los lodos de depuradora contienen frecuentemente metales pesados peligrosos, lo que hace que su estabilización sea una preocupación primordial. El control preciso del calentamiento permite la "transformación gradual" de estos metales.

En lugar de someter los metales a un entorno térmico caótico, la tasa controlada permite una evolución predecible de los estados químicos.

Distinción de la eficiencia de volatilización

El control de alta precisión permite el aislamiento de rangos de temperatura específicos, como la distinción de efectos a 400 °C frente a 600 °C.

Esto permite a los investigadores observar exactamente cuándo y con qué eficiencia se volatilizan los diferentes metales. Elimina la ambigüedad causada por las fluctuaciones de temperatura comunes en sistemas menos avanzados.

Estudio de las interacciones de aditivos

Para remediar los lodos de manera efectiva, a menudo se introducen aditivos para unir metales pesados. El sistema de control programable proporciona la base necesaria para estudiar estos mecanismos.

Al mantener parámetros térmicos estrictos, los investigadores pueden atribuir los cambios en la estabilidad de los metales directamente a los aditivos, en lugar de a perfiles de calentamiento inconsistentes.

Comprensión de los compromisos

Duración del proceso y rendimiento

La principal contrapartida de un calentamiento tan preciso y lento (por ejemplo, 1,2 °C/min) es el tiempo. Este método es significativamente más lento que la pirólisis rápida o la combustión no controlada.

Reduce el volumen de material que se puede procesar en un período de tiempo determinado. Se prefiere para la investigación y la remediación de alta calidad sobre la reducción de residuos de gran volumen.

Complejidad del equipo

Lograr este nivel de linealidad requiere controladores lógicos programables sofisticados.

Los elementos calefactores simples de encendido/apagado no pueden lograr el control gradual requerido para estos estudios específicos de metales pesados. Esto aumenta la inversión de capital inicial para los sistemas de hornos.

Tomar la decisión correcta para su objetivo

Para seleccionar el protocolo de calentamiento adecuado para su biocarbón de lodos de depuradora, considere sus necesidades analíticas específicas:

- Si su enfoque principal es la estabilización de metales pesados: Priorice una tasa lenta y estrictamente controlada (alrededor de 1,2 °C/min) para facilitar la transformación gradual y los estudios de interacción precisos.

- Si su enfoque principal es la optimización del rendimiento: Utilice un sistema capaz de aumentos de temperatura lineales (por ejemplo, 5 °C/min) para investigar sistemáticamente la relación entre la temperatura y el contenido de carbono.

El control preciso del calentamiento transforma la pirólisis de un método de eliminación rudimentario a una ciencia calibrada para la remediación ambiental.

Tabla resumen:

| Característica | Impacto en la preparación del biocarbón | Beneficio principal |

|---|---|---|

| Tasa de calentamiento lenta (1,2 °C/min) | Garantiza una carbonización estable y uniforme | Previene el choque térmico; alta estabilidad química |

| Transformación gradual | Evolución controlada de los estados de metales pesados | Estabilización y seguridad predecibles de los metales |

| Aumento lineal de la temperatura | Correlación precisa de protocolos con el rendimiento | Microestructuras y contenido de carbono sintonizables |

| Aislamiento de ventanas de temperatura | Distingue la volatilización a temperaturas específicas | Datos más claros sobre las interacciones aditivo-metal |

Optimice su investigación ambiental con KINTEK

La precisión es la diferencia entre la simple eliminación de residuos y la remediación ambiental avanzada. KINTEK proporciona equipos de laboratorio de alto rendimiento respaldados por I+D y fabricación expertas. Nuestros sistemas Muffle, Tube, Rotary, Vacuum y CVD están diseñados para el control exacto de la temperatura lineal requerido para estudios de transformación gradual e ingeniería de biocarbón.

Ya sea que necesite perfiles de calentamiento personalizados para el análisis de lodos de depuradora u hornos de alta temperatura para la síntesis de materiales, nuestros sistemas son totalmente personalizables para satisfacer sus necesidades de laboratorio únicas.

¿Listo para elevar la precisión de su pirólisis? ¡Contáctenos hoy mismo para discutir sus requisitos técnicos!

Guía Visual

Referencias

- Mahboub Saffari, Rezvan Mashayekhi. The fate and mobility of chromium, arsenic and zinc in municipal sewage sludge during the co-pyrolysis process with organic and inorganic chlorides. DOI: 10.1038/s41598-025-87169-3

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué se requiere moldeo a presión y sinterización a alta temperatura para UO2-ZrO2? Dominando la densidad del material

- ¿Por qué se utiliza la HR-TEM después de un tratamiento térmico a alta temperatura? Visualizar la evolución estructural y la integridad del material.

- ¿Cómo afecta el gas argón de alta pureza a la producción de polvo de magnesio ultrafino en métodos de evaporación-condensación? Domina el control del tamaño de partícula

- ¿Qué gas se utiliza en un horno de grafito? Una guía sobre el argón frente al nitrógeno para un análisis óptimo

- ¿Qué es la técnica de horno de grafito? Una guía para el análisis de metales ultratraza

- ¿Cómo funciona un horno de grafito? Logre un análisis de elementos ultra-trazas

- ¿Qué es el Calentamiento Joule y cómo se relaciona con el calentamiento por inducción? Domine la Física del Calentamiento Sin Contacto

- ¿Por qué es crítica la precisión del control de temperatura para un horno de calentamiento de muestras? Cinética de oxidación de aleaciones maestras de Ti-V-Cr