En su aplicación más común, un horno de grafito funciona utilizando un pequeño tubo de grafito como cámara de alta temperatura para transformar una diminuta muestra líquida en una nube de átomos libres para la medición analítica. Este proceso se lleva a cabo en un programa de calentamiento de múltiples etapas cuidadosamente controlado bajo una atmósfera de gas inerte, lo que permite la detección extremadamente sensible de elementos específicos.

La función principal de un horno de grafito no es solo calentar una muestra, sino aislar meticulosamente un elemento objetivo de su material circundante. Lo logra secuencialmente secando, calcinando y finalmente vaporizando instantáneamente la muestra en un vapor atómico confinado, diseñado específicamente para el análisis espectroscópico.

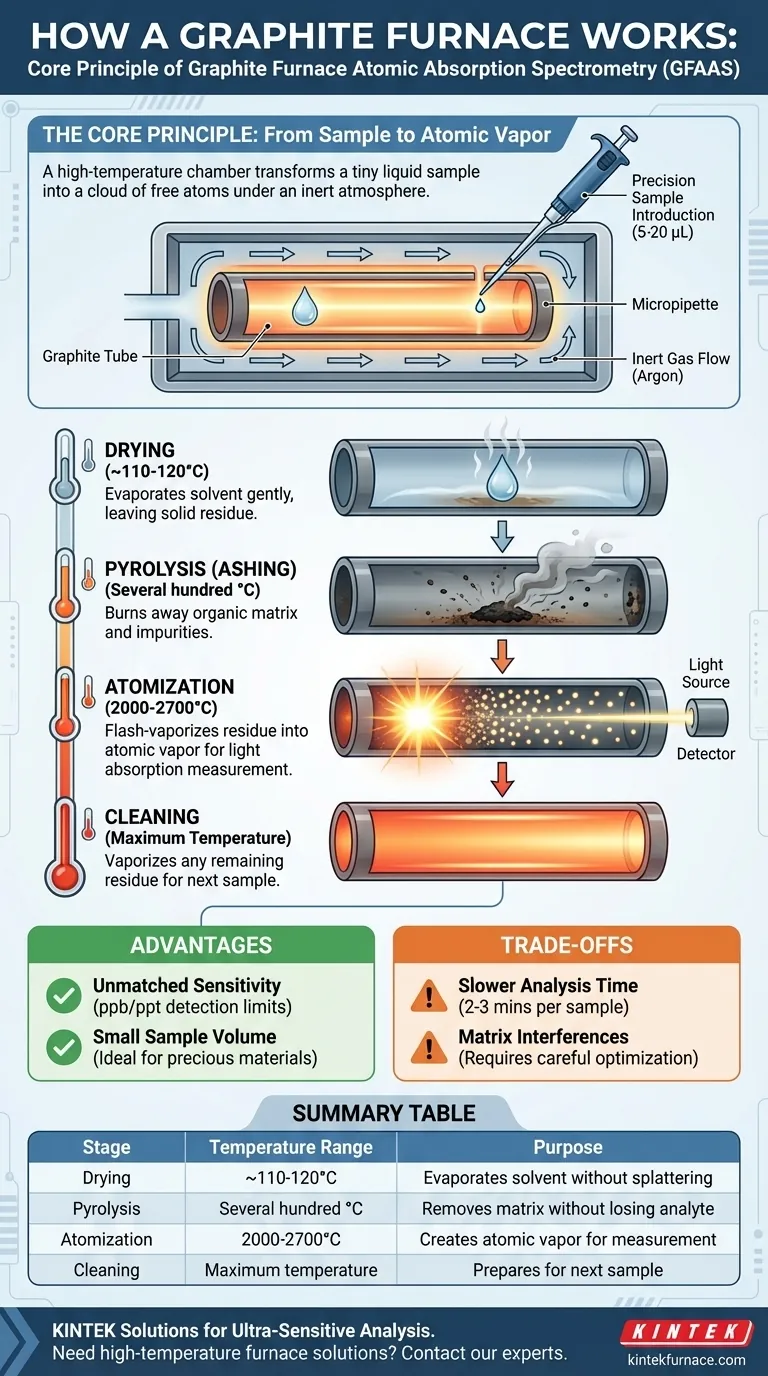

El Principio Central: De la Muestra al Vapor Atómico

Un horno de grafito es el corazón de una técnica llamada Espectrometría de Absorción Atómica con Horno de Grafito (GFAAS). Todo su diseño está optimizado para crear las condiciones ideales para medir cantidades traza de un elemento.

El Tubo de Grafito

El componente central es un tubo hueco, generalmente de unos pocos centímetros de largo, hecho de grafito de alta pureza. Este tubo sirve tanto como contenedor de la muestra como elemento calefactor. Se pasa una corriente eléctrica a través del tubo, lo que provoca que se caliente debido a su propia resistencia eléctrica.

La Atmósfera Inerte

Todo el horno está cerrado y se purga continuamente con un gas inerte, casi siempre argón. Esto es fundamental por dos razones: evita que el tubo de grafito caliente (que es carbono) se queme instantáneamente en presencia de oxígeno, y evita que el analito objetivo forme óxidos no deseados que interferirían con la medición.

Introducción de Muestras de Precisión

Se inyecta un volumen muy pequeño y preciso de la muestra líquida, a menudo solo de 5 a 20 microlitros, en el tubo a través de un pequeño orificio. Esto se realiza típicamente con una micropipeta automática de alta precisión, asegurando un proceso repetible.

El Programa de Calentamiento Multietapa

El verdadero poder del horno de grafito reside en su controlador de temperatura programable. En lugar de simplemente calentar la muestra, la somete a una secuencia de pasos, cada uno con un propósito específico.

Paso 1: Secado

El programa comienza con una rampa suave a una temperatura relativamente baja, típicamente justo por encima del punto de ebullición del disolvente de la muestra (por ejemplo, 110-120 °C para el agua). Esto evapora lentamente el líquido sin salpicar, dejando un residuo sólido del analito y su matriz circundante.

Paso 2: Pirólisis (Calcinación)

A continuación, la temperatura se aumenta significativamente, a menudo a varios cientos de grados Celsius. El objetivo de este paso de pirólisis es carbonizar o quemar la mayor parte del material de fondo (como materia orgánica o sales volátiles) posible, sin perder el elemento objetivo que se desea medir. Esta es una etapa de limpieza crucial.

Paso 3: Atomización

Este es el paso de medición. La temperatura del horno aumenta casi instantáneamente a un nivel muy alto (por ejemplo, 2000-2700 °C). Este calor intenso vaporiza instantáneamente el residuo restante, rompiendo todos los enlaces químicos y creando una nube densa y efímera de átomos neutros individuales de su elemento objetivo. Se pasa un haz de luz a través del tubo y se mide la cantidad de luz absorbida por esta nube atómica para determinar su concentración.

Paso 4: Limpieza

Finalmente, la temperatura se eleva a su ajuste máximo durante unos segundos. Este "quemado" a alta temperatura vaporiza cualquier residuo restante, limpiando el tubo y preparándolo para la siguiente muestra.

Comprender las Compensaciones

Aunque es potente, la técnica del horno de grafito no es una solución universal. Comprender sus limitaciones es clave para utilizarla eficazmente.

Ventaja: Sensibilidad Inigualable

La razón principal para usar GFAAS es su fenomenal sensibilidad. Al atomizar la muestra completa y atrapar temporalmente el vapor atómico en la trayectoria de la luz, puede lograr límites de detección miles de veces más bajos que otros métodos, a menudo en el rango de partes por billón (ppb) o incluso partes por trillón (ppt).

Ventaja: Pequeño Volumen de Muestra

La capacidad de analizar meros microlitros de una muestra es un gran beneficio cuando se trata de materiales preciosos, limitados o difíciles de obtener, como fluidos biológicos o evidencia forense.

Compensación: Tiempo de Análisis Más Lento

El programa de calentamiento de múltiples etapas, aunque preciso, consume mucho tiempo. Un solo análisis puede tardar de 2 a 3 minutos, lo que lo hace mucho más lento que técnicas como el AAS de llama, que puede analizar muestras en segundos. No es adecuado para la evaluación de alto rendimiento.

Compensación: Interferencias de Matriz

A pesar del paso de pirólisis, las muestras complejas aún pueden crear interferencias químicas o espectrales que interrumpen la medición. Superar estas interferencias a menudo requiere una comprensión profunda de la química y una optimización cuidadosa del programa de calentamiento.

Tomar la Decisión Correcta para su Objetivo

Decidir utilizar un horno de grafito depende completamente de sus requisitos analíticos.

- Si su enfoque principal es la detección de elementos ultra-trazas: La alta sensibilidad de GFAAS la convierte en la opción superior para cuantificar elementos en concentraciones de partes por billón (ppb) o inferiores.

- Si el volumen de su muestra es extremadamente limitado: Su capacidad para trabajar con muestras del tamaño de microlitros es una gran ventaja para materiales preciosos o clínicos.

- Si el rendimiento de su análisis es una preocupación secundaria: La naturaleza secuencial y más lenta de GFAAS es una compensación necesaria por su alta precisión y bajos límites de detección.

En última instancia, el horno de grafito es un instrumento especializado diseñado para convertir una muestra líquida compleja en un vapor atómico simple, lo que permite algunos de los análisis elementales más sensibles posibles.

Tabla Resumen:

| Etapa | Rango de Temperatura | Propósito |

|---|---|---|

| Secado | ~110-120°C | Evapora el disolvente sin salpicar |

| Pirólisis (Calcinación) | Varios cientos de °C | Elimina la matriz orgánica sin perder el analito |

| Atomización | 2000-2700°C | Vaporiza instantáneamente la muestra en vapor atómico para su medición |

| Limpieza | Temperatura máxima | Vaporiza el residuo para prepararse para la siguiente muestra |

¿Necesita análisis elemental ultrasensible para su laboratorio? Las soluciones avanzadas de horno de alta temperatura de KINTEK, incluidas las soluciones de Hornos de Tubo y de Vacío diseñadas a medida, están diseñadas para satisfacer las demandas precisas de GFAAS y otras técnicas de análisis de trazas. Aprovechando nuestra excepcional I+D y fabricación interna, proporcionamos plataformas de calentamiento robustas y fiables con el control de temperatura y la gestión de la atmósfera inerte críticos para su investigación. Contacte con nuestros expertos hoy mismo para analizar cómo nuestras profundas capacidades de personalización pueden optimizar sus procesos analíticos.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad