El gas principal utilizado en un horno de grafito es un gas inerte de alta pureza y libre de oxígeno. Las dos opciones estándar son el argón y el nitrógeno. Este gas es esencial para crear un entorno controlado y libre de oxígeno, lo que evita que el tubo de grafito y la muestra se combustionen a las temperaturas extremadamente altas requeridas para el análisis.

La función principal del gas en un horno de grafito no es reaccionar, sino proteger. Actúa como un escudo inerte, eliminando el oxígeno para evitar que los componentes analíticos se destruyan por oxidación, asegurando así la integridad de la medición.

El papel crítico del gas en un horno de grafito

Para entender qué gas usar, primero debe comprender su propósito. El sistema de gas en un Espectrómetro de Absorción Atómica por Horno de Grafito (GF-AAS) es fundamental para toda la técnica.

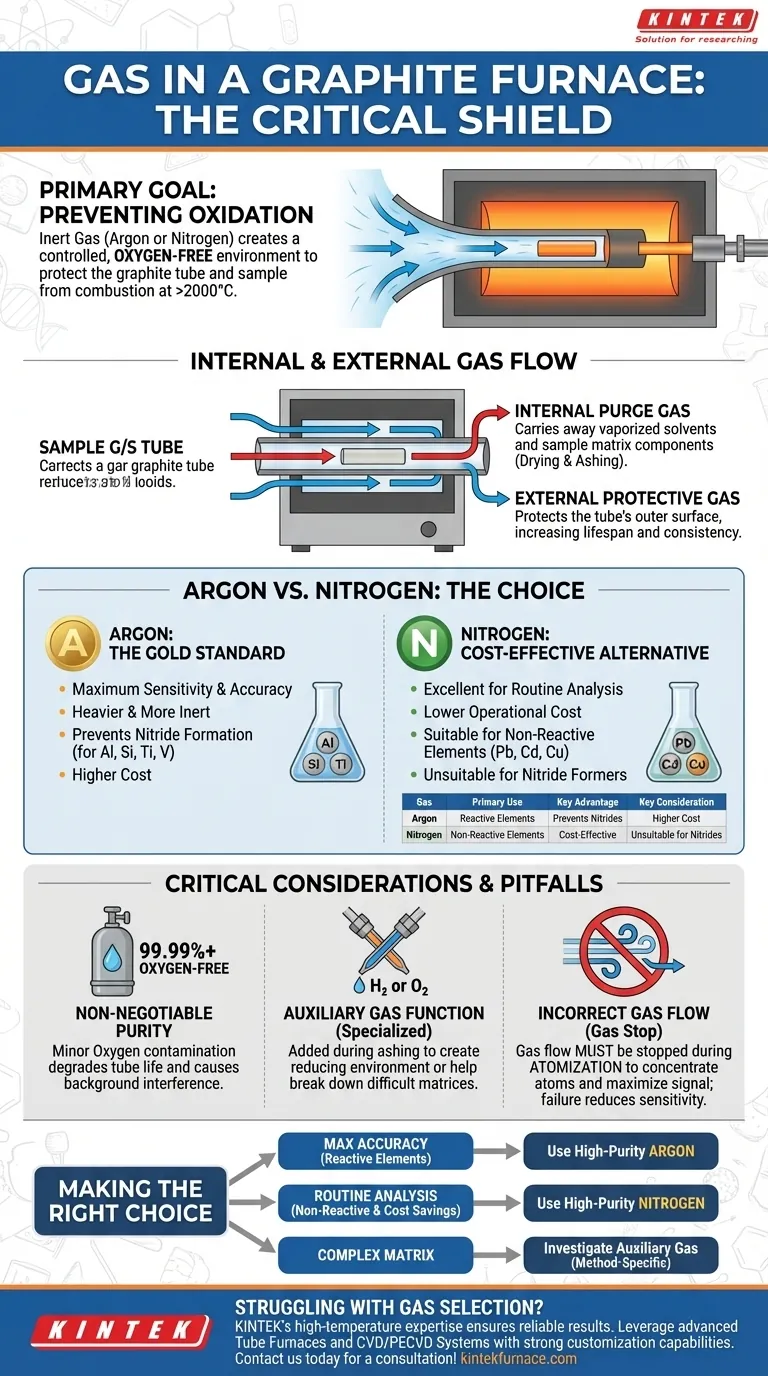

El objetivo principal: prevenir la oxidación

A las temperaturas utilizadas para la atomización (a menudo superiores a 2000 °C), el carbono del tubo de grafito se quemaría instantáneamente si se expusiera al oxígeno del aire.

El flujo de gas inerte purga el horno de todo el aire ambiente, creando un entorno en el que el tubo de grafito puede calentarse sin destruirse. Esto también protege a la muestra de reacciones oxidativas no deseadas.

Flujo de gas interno (el gas de purga)

Se dirige un flujo controlado de gas inerte a través del interior del tubo de grafito durante las etapas iniciales de secado y calcinación de un programa de temperatura.

Este flujo interno sirve para arrastrar los solventes vaporizados y los componentes de la matriz de la muestra combustionados, limpiando eficazmente la zona de análisis antes del paso final de atomización a alta temperatura.

Flujo de gas externo (el gas protector)

Simultáneamente, se pasa un flujo separado del mismo gas inerte por el exterior del tubo de grafito.

Esta capa externa de gas es lo que protege la superficie exterior del tubo del oxígeno atmosférico, aumentando drásticamente su vida útil operativa y asegurando un rendimiento de calentamiento constante.

Elección entre argón y nitrógeno

Si bien tanto el argón como el nitrógeno son inertes, la elección entre ellos no es arbitraria y depende del objetivo analítico específico.

Argón: El estándar de oro para la sensibilidad

El argón es el gas universalmente preferido para la mayoría de las aplicaciones de horno de grafito. Es más pesado y químicamente más inerte que el nitrógeno, especialmente a temperaturas muy altas.

Para ciertos elementos como el aluminio, el silicio, el titanio y el vanadio, el nitrógeno puede reaccionar a altas temperaturas para formar nitruros estables. Esta reacción química atrapa el analito, impidiendo que se atomice y provocando resultados suprimidos e inexactos. El argón no presenta este problema.

Nitrógeno: La alternativa rentable

El nitrógeno de alta pureza es significativamente menos costoso que el argón y sirve como una excelente alternativa para muchos análisis de rutina.

Para los elementos que no forman nitruros estables (como el plomo, el cadmio o el cobre), el nitrógeno proporciona la atmósfera inerte necesaria a un menor costo operativo sin comprometer los resultados analíticos.

Comprensión de las compensaciones y dificultades

Seleccionar el gas correcto es solo una parte de la ecuación. La pureza y el uso adecuado son igual de críticos.

La necesidad innegociable de pureza

Es esencial utilizar un grado de gas de "alta pureza" (típicamente 99.99% o mejor) y "libre de oxígeno".

Incluso una contaminación menor por oxígeno en el suministro de gas degradará rápidamente el tubo de grafito, acortando su vida útil y causando una mala reproducibilidad analítica. También puede provocar interferencias significativas de fondo químico.

La función de un gas auxiliar

Algunos métodos avanzados pueden requerir que se mezclen pequeñas cantidades controladas de un gas "auxiliar" o "reactivo" con el flujo de gas inerte, generalmente durante el paso de calcinación.

Los ejemplos comunes incluyen el hidrógeno, que crea un entorno reductor, o un pequeño porcentaje de oxígeno, que puede ayudar a descomponer una matriz orgánica difícil. Esta es una técnica especializada para la modificación de la matriz y no forma parte de la operación estándar del horno.

Flujo y presión de gas incorrectos

El flujo de gas debe detenerse o reducirse significativamente justo antes y durante el paso de atomización. Esto asegura que la nube atomizada del elemento objetivo permanezca concentrada en el haz de luz durante el mayor tiempo posible, maximizando la señal de absorción.

No controlar adecuadamente esta fase de "parada de gas" provocará que los átomos sean arrastrados fuera del horno demasiado rápido, lo que resultará en una sensibilidad drásticamente reducida.

Tomar la decisión correcta para su análisis

Sus requisitos analíticos deben dictar su selección y configuración de gas.

- Si su enfoque principal es la máxima precisión y el análisis de elementos reactivos (como Al, Si, Ti): Utilice argón de alta pureza, ya que previene la pérdida de señal por formación de nitruros a altas temperaturas.

- Si su enfoque principal es el análisis de rutina de elementos no reactivos y el ahorro de costes: Utilice nitrógeno de alta pureza, ya que es una opción perfectamente adecuada y más económica para muchas aplicaciones comunes.

- Si tiene problemas con una matriz de muestra compleja: Investigue el uso específico del método de un gas auxiliar durante el paso de calcinación para ayudar a eliminar la matriz.

En última instancia, la elección correcta del gas crea el entorno estable y controlado que es la base de un análisis exitoso por horno de grafito.

Tabla de resumen:

| Tipo de gas | Caso de uso principal | Ventaja clave | Consideración clave |

|---|---|---|---|

| Argón | Análisis de alta sensibilidad de elementos reactivos (p. ej., Al, Si, Ti) | Previene la formación de nitruros; garantiza la máxima precisión | Costo más alto en comparación con el nitrógeno |

| Nitrógeno | Análisis de rutina de elementos no reactivos (p. ej., Pb, Cd, Cu) | Económico para muchas aplicaciones | Inadecuado para elementos que forman nitruros estables |

¿Tiene problemas con la selección de gas o la interferencia de fondo en su análisis por horno? La experiencia de KINTEK en soluciones de hornos de alta temperatura es su clave para obtener resultados fiables. Aprovechando la excepcional I+D y la fabricación interna, proporcionamos Hornos Tubulares avanzados y Sistemas CVD/PECVD, complementados con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos analíticos únicos. Permita que nuestros expertos le ayuden a optimizar su proceso: contáctenos hoy mismo para una consulta!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio