En la flotación y purificación del mineral de magnesita, el papel principal del molino de barras es realizar un tipo especializado de molienda llamado molienda selectiva. Este proceso reduce cuidadosamente el mineral a un tamaño de partícula uniforme, ideal para la etapa de flotación posterior, evitando crucialmente que el material se muela demasiado finamente, lo que dificultaría todo el proceso de purificación.

El molino de barras no es solo un triturador; es un instrumento de precisión. Su acción de molienda única es esencial para lograr la distribución de tamaño de partícula óptima que permite separar eficientemente la valiosa magnesita del material de desecho durante la flotación.

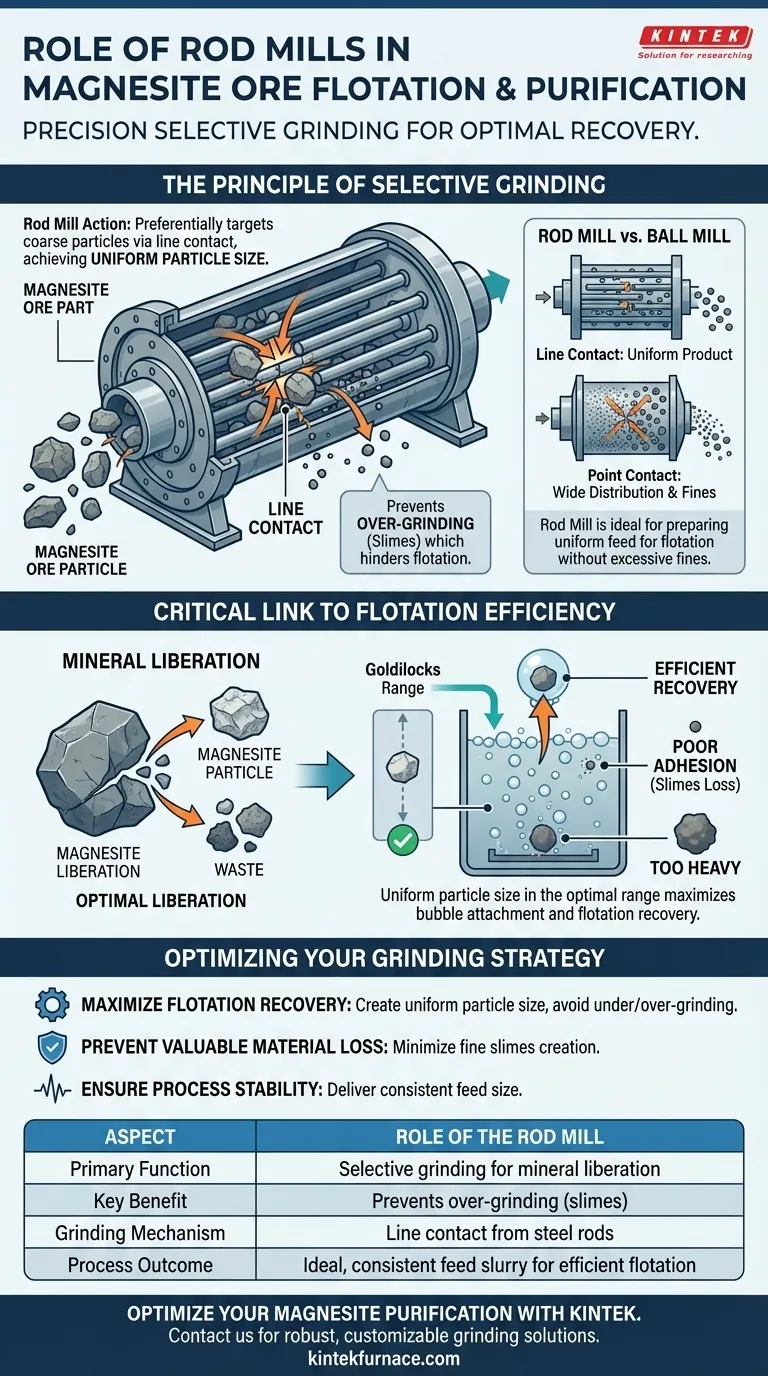

El Principio de la Molienda Selectiva

Para comprender la importancia del molino de barras, debemos ir más allá de simplemente reducir el tamaño de las rocas. El objetivo es crear un producto específico: una pulpa con un tamaño de partícula consistente donde el mineral objetivo esté físicamente liberado de la roca de desecho.

Cómo Funciona un Molino de Barras

Un molino de barras funciona utilizando barras de acero largas como medio de molienda. A medida que el molino gira, estas barras crean un contacto lineal con las partículas del mineral. Esta acción se dirige preferentemente a las partículas más grandes, rompiéndolas mientras tiene un menor efecto sobre las más pequeñas.

Este mecanismo actúa como un tamiz, asegurando que las piezas más grandes se muelan antes de salir del molino, lo que naturalmente resulta en un producto más uniforme.

El Problema de la Sobremolienda

La sobremolienda ocurre cuando el mineral se descompone en partículas ultrafinas, a menudo llamadas "lodos". Estos lodos son muy perjudiciales para el proceso de flotación.

Consumen cantidades excesivas de costosos reactivos químicos y, debido a su diminuta masa, no se adhieren eficazmente a las burbujas de aire utilizadas en la flotación. Esto conduce a una baja recuperación y a la pérdida de valiosa magnesita.

Lograr un Tamaño de Partícula Uniforme

La naturaleza selectiva del molino de barras es su mayor fortaleza. Al enfocar su energía en el material más grueso, evita eficazmente la creación de lodos excesivos y produce una pulpa con un rango de tamaño de partícula estrecho y predecible. Esta consistencia es la base para un circuito de flotación eficiente y estable.

El Vínculo Crítico con la Eficiencia de Flotación

La etapa de molienda determina el éxito o el fracaso de todo el proceso de purificación. Las características físicas del mineral molido impactan directamente la separación química y física que ocurre durante la flotación.

¿Qué es la Liberación de Minerales?

La liberación de minerales es el objetivo principal de la molienda. Significa romper el mineral lo suficiente como para que las partículas individuales de mineral de magnesita estén separadas de los minerales de desecho no deseados (ganga).

Si las partículas no se muelen lo suficiente (submolienda), la magnesita y la ganga permanecen unidas y la separación es imposible. Si se muelen demasiado (sobremolienda), surgen los problemas mencionados anteriormente.

Por Qué el Tamaño de Partícula es Importante para la Flotación

La flotación funciona adhiriendo burbujas de aire a partículas minerales específicas, lo que hace que floten a la superficie para su recolección. Este proceso es muy sensible al tamaño de partícula.

Las partículas demasiado grandes son demasiado pesadas para que las burbujas las levanten. Las partículas demasiado pequeñas tienen una mala adhesión e interfieren con el proceso. La capacidad del molino de barras para producir una pulpa uniforme dentro de este rango óptimo de "Ricitos de Oro" es lo que lo hace tan crítico para el procesamiento de la magnesita.

Comprender los Compromisos

Elegir el equipo de molienda adecuado es una decisión de ingeniería crucial. Si bien el molino de barras es ideal para esta aplicación, es importante comprender su lugar en relación con otras tecnologías.

Molinos de Barras vs. Molinos de Bolas

La principal alternativa al molino de barras es el molino de bolas, que utiliza bolas de acero como medio de molienda. Los molinos de bolas crean un contacto puntual, que es menos selectivo y muele todas las partículas, lo que lleva a una distribución de tamaño mucho más amplia y una mayor tendencia a producir finos.

Un molino de bolas es más adecuado para aplicaciones que requieren un producto final muy fino, mientras que un molino de barras se destaca en la preparación de una alimentación uniforme para procesos como la flotación sin crear lodos excesivos.

Limitaciones de un Molino de Barras

Un molino de barras no es la opción ideal para producir material extremadamente fino. Su eficiencia disminuye a medida que el tamaño de partícula objetivo se vuelve muy pequeño. Para procesos que exigen una molienda ultrafina, a menudo se utiliza un molino de bolas en una etapa secundaria *después* del molino de barras.

Optimización de su Estrategia de Molienda

La elección y operación de su circuito de molienda deben estar directamente alineadas con el objetivo de su proceso de separación posterior.

- Si su principal objetivo es maximizar la recuperación por flotación: Utilice el molino de barras para crear un tamaño de partícula uniforme que evite tanto la submolienda (mala liberación) como la sobremolienda (lodos).

- Si su principal objetivo es prevenir la pérdida de material valioso: Aproveche la molienda selectiva del molino de barras para minimizar la creación de lodos finos que son difíciles de recuperar en el circuito de flotación.

- Si su principal objetivo es la estabilidad del proceso: Confíe en el molino de barras para proporcionar un tamaño de alimentación constante a la etapa de flotación, que es la clave para mantener un rendimiento estable y predecible.

En última instancia, elegir un molino de barras para la molienda de magnesita es una decisión estratégica para preparar perfectamente el mineral para las demandas de la flotación.

Tabla Resumen:

| Aspecto | Papel del Molino de Barras |

|---|---|

| Función Principal | Realiza molienda selectiva para liberar la magnesita de la roca de desecho. |

| Beneficio Clave | Previene la sobremolienda (lodos) que dificulta la recuperación por flotación. |

| Mecanismo de Molienda | Utiliza contacto lineal de barras de acero para un tamaño de partícula más uniforme. |

| Resultado del Proceso | Crea una pulpa de alimentación ideal y consistente para una separación eficiente por flotación. |

Optimice su proceso de purificación de magnesita con la solución de molienda adecuada.

La molienda precisa y selectiva de un molino de barras es fundamental para maximizar la recuperación por flotación y minimizar la pérdida de material valioso. Respaldado por I+D y fabricación expertos, KINTEK ofrece molinos de barras, molinos de bolas y sistemas de conminución completos robustos y confiables, todos personalizables para sus características de mineral únicas y requisitos de planta.

Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y estabilidad de su circuito de molienda.

Póngase en contacto a través de nuestro Formulario de Contacto

Guía Visual

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno de sinterización dental con transformador para restauraciones de cerámica

La gente también pregunta

- ¿Qué papel juega un horno de resistencia de caja de alta temperatura en la sinterización? Dominando la densificación del tubo electrolítico

- ¿Por qué la calcinación es esencial para la formación de la fase NaFePO4? Ingeniería de Fosfato de Hierro y Sodio de Alto Rendimiento

- ¿Cómo se utiliza un horno mufla para el post-procesamiento de cristales de AlN? Optimizar la pureza de la superficie mediante oxidación por etapas

- ¿Cuál es la importancia de la precisión del control de temperatura en hornos de alta temperatura para el dióxido de titanio dopado con carbono?

- ¿Cuál es la importancia del entorno térmico en la calcinación? Logre fases cerámicas puras con KINTEK