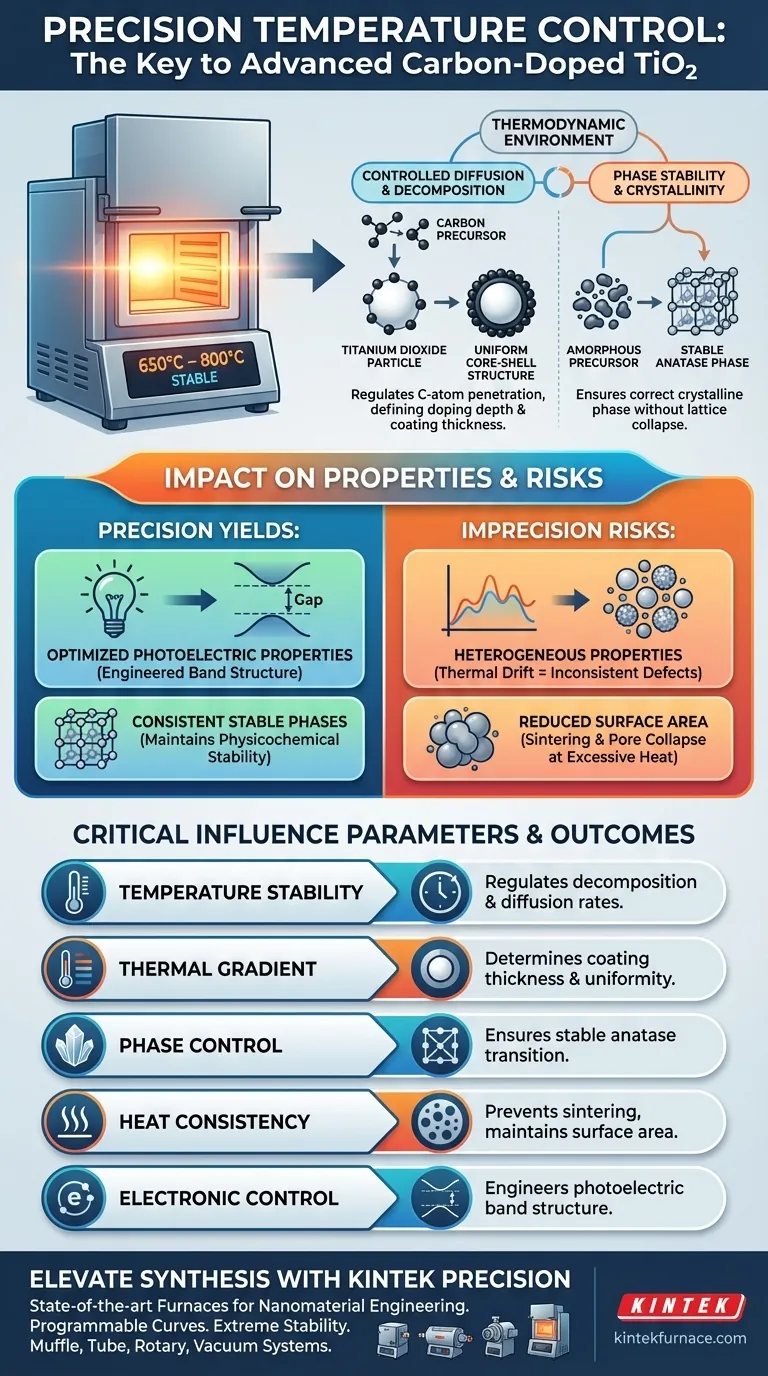

El control preciso de la temperatura establece el entorno termodinámico específico requerido para sintetizar con éxito el dióxido de titanio dopado con carbono. Al mantener estrictos gradientes térmicos, típicamente entre 650°C y 800°C, el horno regula la descomposición de los precursores de carbono y impulsa su difusión a la superficie del dióxido de titanio, dictando directamente la calidad estructural y fotoeléctrica final del material.

La precisión de la temperatura es la variable rectora que controla el grosor de los recubrimientos de carbono y la profundidad del dopaje en las estructuras de núcleo-cáscara. Sin esta estabilidad termodinámica, es imposible diseñar de manera confiable las propiedades fotoeléctricas necesarias para aplicaciones avanzadas.

El Papel Termodinámico de la Precisión

Controlando la Difusión del Carbono

En la preparación de dióxido de titanio dopado con carbono, el horno hace más que simplemente calentar la muestra. Crea un entorno termodinámico que obliga a los precursores de carbono a descomponerse a una velocidad controlada.

Esta descomposición controlada permite que los átomos de carbono se difundan eficazmente a la superficie del dióxido de titanio. La precisión del calor influye directamente en la profundidad a la que penetran estos átomos, determinando la profundidad del dopaje.

Diseñando Estructuras de Núcleo-Cáscara

El objetivo principal de este proceso térmico es a menudo la formación de estructuras específicas de núcleo-cáscara. El horno debe mantener temperaturas dentro del rango de 650°C a 800°C para facilitar esta formación.

Las variaciones en el control de la temperatura alterarán el grosor del recubrimiento de la cáscara. Los gradientes precisos aseguran que la cáscara de carbono se forme uniformemente alrededor del núcleo de dióxido de titanio, en lugar de agregarse aleatoriamente o no adherirse.

Impacto en las Propiedades del Material

Definiendo las Características Fotoeléctricas

La estructura física resultante del proceso de cocción se correlaciona directamente con el rendimiento del material. El grosor específico del recubrimiento y la profundidad del dopaje logrados mediante un calentamiento preciso determinan las propiedades fotoeléctricas finales de las nanopartículas.

Si la temperatura se desvía, la estructura de banda electrónica puede no cambiar como se pretendía, lo que hace que el dopaje sea ineficaz para su aplicación prevista.

Gestionando la Estabilidad de Fase

Si bien el enfoque principal está en el dopaje de carbono, la precisión de la temperatura también dicta la fase cristalina del propio dióxido de titanio. Como se ve en procesos de dopaje similares (como con Cerio), se requieren curvas de calentamiento precisas para transformar precursores amorfos en fases estables como la anatasa.

El calentamiento controlado asegura que la red acepte el dopante sin colapsar o convertirse en una fase cristalina indeseable. Este equilibrio es fundamental para mantener la estabilidad fisicoquímica junto con las nuevas características dopadas.

Comprendiendo las Compensaciones

El Riesgo de Deriva Térmica

En la ciencia de materiales de alta precisión, incluso las fluctuaciones menores pueden arruinar un lote. Así como la estabilidad térmica es vital en las pruebas electroquímicas para prevenir la deriva de las propiedades, la inestabilidad del horno durante la síntesis puede conducir a propiedades heterogéneas del material.

Si la temperatura fluctúa durante la ventana de difusión, la concentración de portadores de carbono puede variar en toda la muestra. Esto resulta en defectos estructurales inconsistentes y un comportamiento catalítico impredecible.

Alta Temperatura vs. Área Superficial

Las temperaturas más altas generalmente facilitan una mejor difusión y cristalinidad, pero hay un punto de rendimiento decreciente. El calor excesivo puede provocar sinterización, lo que reduce el área superficial específica y el volumen de poros.

Si bien los procesos de activación (como los utilizados en el carbón activado) utilizan calor alto para crear poros, el calor alto incontrolado en el dopaje puede colapsar las microestructuras que está tratando de diseñar.

Tomando la Decisión Correcta para su Objetivo

Para lograr los mejores resultados en la preparación de dióxido de titanio dopado con carbono, alinee los parámetros de su horno con sus objetivos materiales específicos.

- Si su enfoque principal es la Eficiencia Fotoeléctrica: Priorice la estabilidad en el rango de 650°C–800°C para controlar estrictamente el grosor del recubrimiento y la profundidad del dopaje.

- Si su enfoque principal es la Homogeneidad Estructural: Asegúrese de que su horno ofrezca curvas de calentamiento programables para gestionar las transiciones de fase y prevenir la formación de fases mixtas.

La precisión de su control térmico es el factor más importante para traducir un precursor químico en un nanomaterial funcional y de alto rendimiento.

Tabla Resumen:

| Parámetro | Influencia en el Resultado del Material |

|---|---|

| Estabilidad de Temperatura | Regula la descomposición del precursor de carbono y las tasas de difusión |

| Gradiente Térmico | Determina el grosor del recubrimiento y la uniformidad de las estructuras de núcleo-cáscara |

| Control de Fase | Asegura la transición a fases estables de anatasa sin colapso de la red |

| Consistencia del Calor | Previene la sinterización y mantiene una alta área superficial específica/volumen de poros |

| Control Electrónico | Diseña directamente las propiedades finales de la estructura de banda fotoeléctrica |

Mejore la Síntesis de su Material con la Precisión KINTEK

No permita que la deriva térmica comprometa su investigación. KINTEK ofrece hornos de Mufla, Tubo, Rotatorios y de Vacío de última generación diseñados específicamente para satisfacer las rigurosas demandas termodinámicas de la ingeniería de nanomateriales.

Respaldados por I+D y fabricación expertos, nuestros sistemas ofrecen las curvas de calentamiento programables y la estabilidad de temperatura extrema requeridas para el dopaje preciso de carbono y la gestión de fases. Ya sea que necesite una solución estándar o un sistema de alta temperatura totalmente personalizable, KINTEK es su socio para lograr un rendimiento estructural y fotoeléctrico superior.

¿Listo para optimizar su proceso de dopaje? Contacte a nuestros expertos hoy mismo para encontrar el horno perfecto para su laboratorio.

Guía Visual

Referencias

- Dominik Eitel, Uta Helbig. Structural Characterization of Carbon‐Doped and Carbon‐Coated TiO <sub>2</sub> Core–Shell Nanoparticles. DOI: 10.1002/admi.202500770

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es la importancia del análisis del diagrama de Bode para la estabilidad del horno eléctrico? Optimice el control y la precisión

- ¿Cómo aborda un diseño de baño de sal de dos etapas la sorbitización del alambre de acero? Maestría en enfriamiento por gradiente de precisión

- ¿Por qué un horno de sinterización a alta temperatura es fundamental para las cerámicas BCZT? Logrando alta densificación y rendimiento

- ¿Qué condiciones proporciona una autoclave para la síntesis hidrotermal de MoS2? Lograr un crecimiento óptimo de nanohojas de MoS2

- ¿Cuál es la importancia de utilizar equipos de calentamiento de alta temperatura para alcanzar los 1250 °C en aleaciones? Excelencia en pruebas de estrés

- ¿Cuáles son las aplicaciones principales de las cámaras de vacío? Desbloquee la precisión en investigación y fabricación

- ¿Cuáles son las ventajas del proceso de utilizar un reactor hidrotérmico de microondas a alta presión? Síntesis maestra de V-NbOPO4@rGO

- ¿Por qué es necesario un horno de secado por aire forzado para catalizadores de caolín impregnados? Lograr la inmovilización uniforme de los componentes