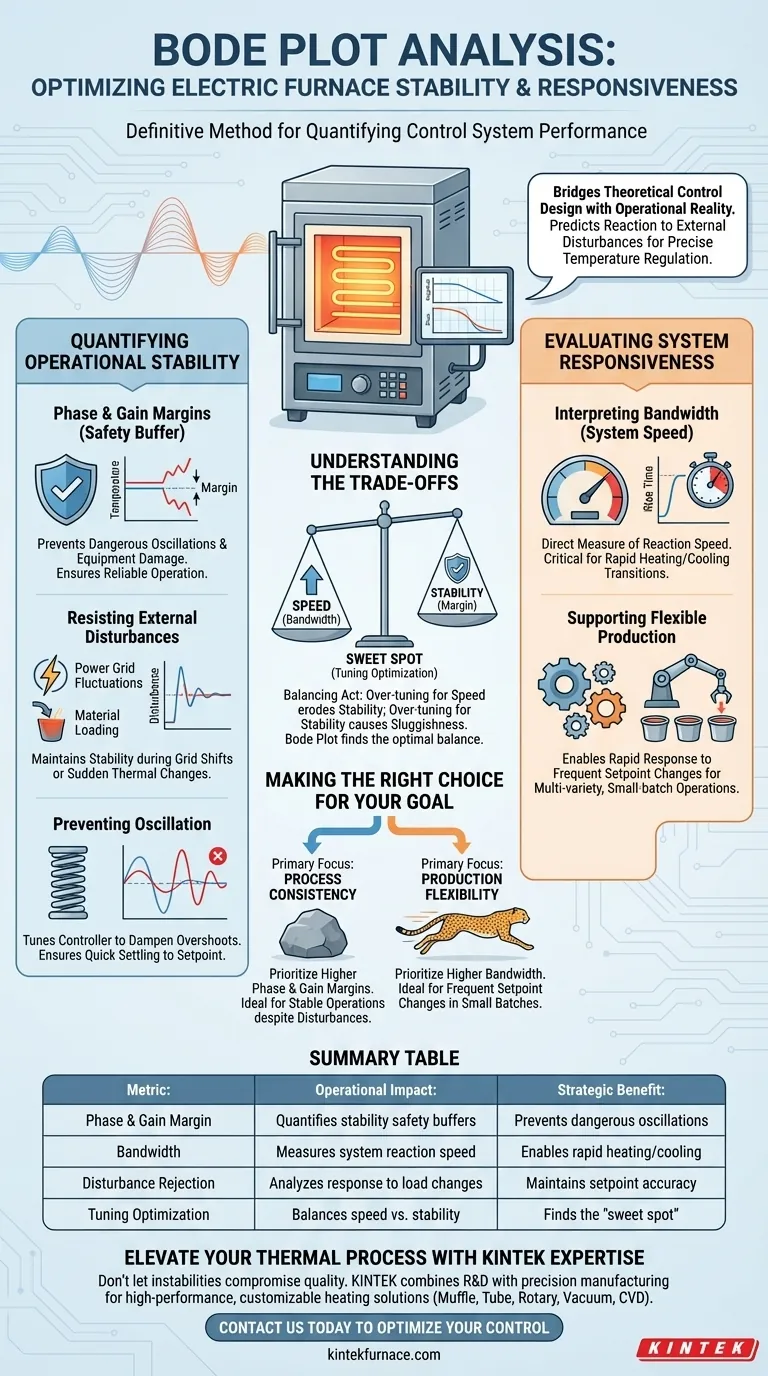

El análisis del diagrama de Bode es el método definitivo para cuantificar la estabilidad y la capacidad de respuesta de un sistema de control de temperatura de horno eléctrico. Al mapear la respuesta en frecuencia, traduce el comportamiento complejo de retroalimentación en métricas procesables con respecto al margen de fase, el margen de ganancia y el ancho de banda. Esto permite a los ingenieros predecir si el horno se mantendrá estable bajo carga u oscilará peligrosamente.

En esencia, el análisis del diagrama de Bode cierra la brecha entre el diseño de control teórico y la realidad operativa. Revela exactamente cómo reaccionará un horno a las perturbaciones externas, como fluctuaciones de potencia o carga de material, asegurando una regulación precisa de la temperatura sin inestabilidad.

Cuantificación de la Estabilidad Operacional

El Papel de los Márgenes de Fase y Ganancia

Los diagramas de Bode proporcionan una representación visual y numérica del margen de fase y el margen de ganancia. Estas métricas sirven como "buffer de seguridad" del sistema contra la inestabilidad.

Un sistema con márgenes suficientes puede operar de manera confiable sin derivar hacia la oscilación. Sin estos márgenes confirmados, el bucle de control corre el riesgo de volverse inestable, lo que lleva a ciclos de temperatura que pueden dañar el horno o el producto.

Resistencia a Perturbaciones Externas

Las operaciones del mundo real rara vez son estáticas; los hornos eléctricos se enfrentan a variables constantes.

El análisis del diagrama de Bode determina la capacidad del sistema para rechazar perturbaciones externas específicas. Esto incluye mantener la estabilidad durante fluctuaciones de la red eléctrica o cambios térmicos repentinos causados por la carga y descarga de materiales.

Prevención de Oscilaciones

Si el bucle de control es demasiado agresivo, la temperatura superará y se quedará por debajo del objetivo repetidamente.

Al analizar el diagrama de Bode, los ingenieros pueden ajustar el controlador para amortiguar estas oscilaciones. Esto asegura que la temperatura se estabilice rápidamente y se mantenga en el punto de ajuste a pesar de los cambios ambientales.

Evaluación de la Capacidad de Respuesta del Sistema

Interpretación del Ancho de Banda

El valor de ancho de banda indicado en un diagrama de Bode es una medida directa de la velocidad del sistema.

Un ancho de banda más alto sugiere que el sistema de control puede reaccionar más rápido a las señales de error. Esto es fundamental para procesos que requieren transiciones rápidas de calentamiento o enfriamiento.

Soporte para Producción Flexible

La fabricación moderna a menudo requiere operaciones multivariedad y de lotes pequeños.

Estas operaciones exigen ajustes frecuentes en los puntos de ajuste de temperatura. Un sistema con alto ancho de banda, verificado por análisis de Bode, admite estos requisitos flexibles al responder rápidamente a nuevos comandos.

Comprensión de las Compensaciones

Equilibrio entre Velocidad y Estabilidad

Si bien un ancho de banda alto mejora la velocidad de respuesta, llevarlo demasiado alto puede erosionar su margen de fase.

A menudo existe una tensión natural entre la rapidez con la que reacciona un sistema y la estabilidad que mantiene. Una respuesta excesivamente rápida a los cambios de punto de ajuste puede hacer que el sistema sea más susceptible al ruido o a las oscilaciones.

El Costo de la Sobreactivación

Optimizar únicamente para el rechazo de perturbaciones puede dar lugar a una respuesta lenta a los cambios de punto de ajuste.

Por el contrario, optimizar únicamente para la velocidad (ancho de banda) puede hacer que el horno sea inestable durante la carga de materiales. El diagrama de Bode es la herramienta utilizada para encontrar el "punto óptimo" matemático entre estos objetivos contradictorios.

Tomando la Decisión Correcta para su Objetivo

Para optimizar el control de su horno eléctrico, debe priorizar según sus necesidades operativas:

- Si su enfoque principal es la Consistencia del Proceso: Priorice márgenes de fase y ganancia más altos para garantizar que el sistema permanezca estable a pesar de las fluctuaciones de la red o la carga pesada de materiales.

- Si su enfoque principal es la Flexibilidad de Producción: Priorice un ancho de banda más alto para garantizar que el horno responda rápidamente a los cambios frecuentes de punto de ajuste típicos de las ejecuciones de lotes pequeños.

Dominar el diagrama de Bode le permite pasar de la resolución de problemas reactiva a la optimización proactiva del sistema.

Tabla Resumen:

| Métrica | Impacto Operacional | Beneficio Estratégico |

|---|---|---|

| Margen de Fase y Ganancia | Cuantifica los buffers de seguridad de estabilidad | Previene oscilaciones peligrosas y daños al equipo |

| Ancho de Banda | Mide la velocidad de reacción del sistema | Permite calentamiento/enfriamiento rápido para producción flexible |

| Rechazo de Perturbaciones | Analiza la respuesta a cambios de carga | Mantiene la precisión del punto de ajuste durante cambios de potencia o material |

| Optimización de Ajuste | Equilibra velocidad vs. estabilidad | Encuentra el "punto óptimo" matemático para la consistencia del proceso |

Mejore su Proceso Térmico con la Experiencia de KINTEK

No permita que las inestabilidades de control comprometan la calidad de su producción. KINTEK combina I+D de vanguardia con fabricación de precisión para ofrecer soluciones de calentamiento de alto rendimiento. Ya sea que necesite sistemas Muffle, de Tubo, Rotatorios, de Vacío o CVD, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para cumplir con sus requisitos específicos de estabilidad y capacidad de respuesta.

¿Listo para optimizar su control térmico? Contáctenos hoy para consultar con nuestros expertos y descubrir cómo nuestra avanzada tecnología de hornos puede impulsar la eficiencia y la consistencia en su laboratorio o línea de producción.

Guía Visual

Referencias

- Serdar Ekinci, Євген Зайцев. Efficient control strategy for electric furnace temperature regulation using quadratic interpolation optimization. DOI: 10.1038/s41598-024-84085-w

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización por plasma SPS

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuáles son las ventajas del proceso de impregnación en solución para PtS/Ti3C2Tx? Crecimiento superior in situ frente a mezcla

- ¿Cuál es la importancia de una etapa de calentamiento in situ a alta temperatura? Descubra información sobre la estructura cristalina en tiempo real

- ¿Cuál es el papel de los agentes reductores carbonosos en el tratamiento de la escoria de cobre? Maximice la recuperación de metales con conocimientos expertos

- ¿Por qué se requiere un horno de calcinación secundario después de la molienda en bola? Descubra la síntesis de hidroxiapatita de alta pureza

- ¿Cuáles son las ventajas de los reactores HTL para algas? Optimice la conversión de biomasa sin presecado

- ¿Por qué la etapa de calentamiento y ebullición en laboratorio es esencial en el proceso de maceración de las fibras de madera?

- ¿Cuál es el propósito de usar un horno de secado por aire forzado a 100 °C? Optimización de la síntesis de compuestos Fe3O4@Fe-AC

- ¿Cuál es la importancia del precalentamiento de los moldes de UHPC? Garantice la seguridad y la longevidad con hornos de alta temperatura