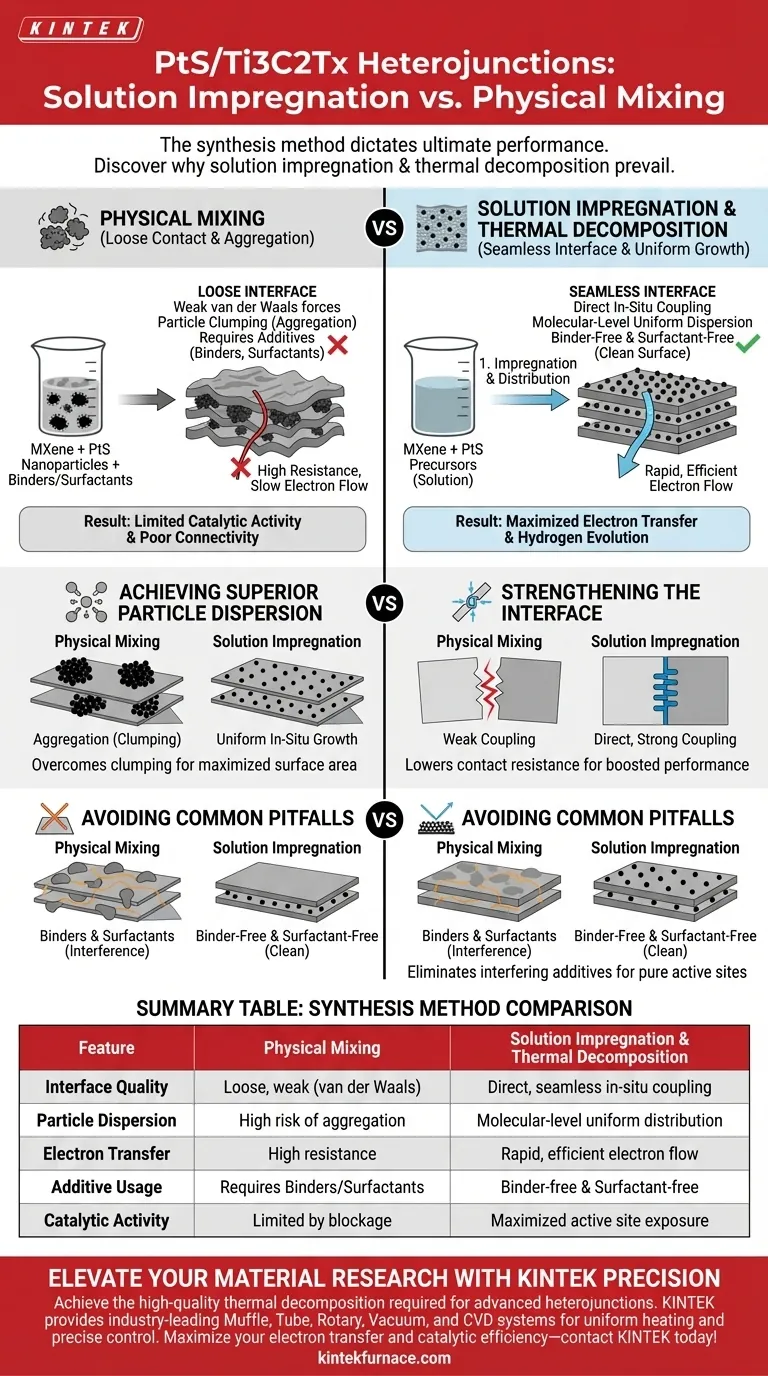

El método de síntesis dicta el rendimiento final de la heterounión. La principal ventaja de utilizar la impregnación en solución combinada con la descomposición térmica sobre la mezcla física radica en la creación de una interfaz continua y de alta calidad. Mientras que la mezcla física a menudo resulta en un contacto débil y agregación, este método in situ asegura que las nanopartículas de PtS crezcan directamente sobre las nanohojas de MXeno Ti3C2Tx, lo que resulta en una dispersión y conectividad eléctrica superiores sin el uso de aditivos que interfieren.

La estrategia de crecimiento in situ crea un contacto íntimo y sin aglutinantes entre el PtS catalítico y el soporte conductor de MXeno, que es el requisito fundamental para maximizar la transferencia de electrones y la eficiencia de la evolución de hidrógeno.

Lograr una dispersión superior de partículas

Superar la agregación

Uno de los fallos críticos de la mezcla física es la tendencia de las nanopartículas a agruparse. Mediante la impregnación en solución, los precursores de PtS se distribuyen uniformemente por toda la superficie de MXeno a nivel molecular antes de que ocurra la cristalización.

Crecimiento uniforme in situ

La posterior descomposición térmica convierte estos precursores en nanopartículas justo donde se encuentran. Esto asegura que las nanopartículas de PtS finales se dispensen con alta uniformidad sobre las nanohojas, maximizando el área superficial disponible para las reacciones catalíticas.

Fortalecimiento de la interfaz

Acoplamiento directo frente a contacto débil

La mezcla física se basa en débiles fuerzas de van der Waals para mantener unidos los componentes. En contraste, el proceso de descomposición térmica facilita una estrategia de crecimiento directo. Esta integración física y química ancla firmemente las nanopartículas al soporte.

Mejora de la transferencia de electrones

La calidad de la interfaz dicta la velocidad a la que pueden moverse los electrones. El fuerte acoplamiento de la interfaz logrado a través de este método reduce significativamente la resistencia de contacto entre los sitios activos de PtS y el MXeno conductor.

Impulso del rendimiento catalítico

Debido a que los electrones fluyen de manera más eficiente hacia los sitios activos, el material exhibe una mejora significativa en la evolución electrocatalítica de hidrógeno. Esta métrica de rendimiento es difícil de replicar con las interfaces resistivas comunes en los compuestos mezclados físicamente.

Evitar errores comunes de procesamiento

Eliminación de aglutinantes

La mezcla física a menudo requiere la adición de aglutinantes no conductores para mantener los materiales adheridos entre sí. El método de impregnación/descomposición crea una estructura robusta sin necesidad de aglutinantes adicionales, evitando la dilución de las propiedades conductoras del material.

Eliminación de la interferencia de surfactantes

Los surfactantes se utilizan con frecuencia en los procesos de mezcla para estabilizar las partículas, pero pueden bloquear los sitios catalíticos activos. Este enfoque de síntesis directa crea una superficie "limpia" sin surfactantes, asegurando que cada nanopartícula de PtS esté completamente expuesta y químicamente activa.

Tomar la decisión correcta para su objetivo

Para maximizar el potencial de sus heterouniones PtS/Ti3C2Tx, considere lo siguiente según sus requisitos de ingeniería específicos:

- Si su principal objetivo es maximizar la actividad catalítica: Utilice el método de impregnación en solución para asegurar que cada nanopartícula esté eléctricamente conectada al soporte para una transferencia de electrones óptima.

- Si su principal objetivo es la pureza de la superficie: Elija esta ruta de descomposición térmica para evitar la contaminación y los efectos de bloqueo de sitios causados por aglutinantes y surfactantes.

Este proceso transforma el MXeno de una simple estructura de soporte en una autopista electrónica integrada y de alto rendimiento.

Tabla resumen:

| Característica | Mezcla física | Impregnación en solución y descomposición térmica |

|---|---|---|

| Calidad de la interfaz | Contacto débil y suelto (van der Waals) | Acoplamiento in situ directo y sin fisuras |

| Dispersión de partículas | Alto riesgo de agregación/aglutinación | Distribución uniforme a nivel molecular |

| Transferencia de electrones | Alta resistencia debido a mal contacto | Flujo de electrones rápido y eficiente |

| Uso de aditivos | A menudo requiere aglutinantes/surfactantes | Sin aglutinantes ni surfactantes |

| Actividad catalítica | Limitada por bloqueo de superficie/resistencia | Exposición maximizada de sitios activos |

Mejore la investigación de sus materiales con la precisión de KINTEK

Para lograr la descomposición térmica de alta calidad requerida para heterouniones avanzadas como PtS/Ti3C2Tx, necesita el equipo de procesamiento térmico adecuado. KINTEK proporciona sistemas líderes en la industria de mufas, tubos, rotatorios, de vacío y CVD, todos respaldados por I+D y fabricación expertas para garantizar un calentamiento uniforme y un control preciso de la atmósfera.

Ya sea un investigador de laboratorio o un fabricante industrial, nuestros hornos de alta temperatura personalizables están diseñados para satisfacer sus necesidades de síntesis únicas. Maximice su transferencia de electrones y eficiencia catalítica: ¡contacte a KINTEK hoy para encontrar la solución perfecta para su laboratorio!

Guía Visual

Referencias

- Young-Hee Park, Jongsun Lim. Direct Growth of Platinum Monosulfide Nanoparticles on MXene via Single‐Source Precursor for Enhanced Hydrogen Evolution Reaction. DOI: 10.1002/smsc.202500407

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Válvula de bola de alto vacío de acero inoxidable 304 316 para sistemas de vacío

La gente también pregunta

- ¿Qué papel juega el control de la temperatura en la pirólisis de biomasa para obtener biochar? Lograr una estructura de poros y un rendimiento óptimos

- ¿Cuál es la función principal de agregar bentonita y cemento como aglutinantes? Optimizar la resistencia de las briquetas de mineral de hierro

- ¿Cuál es la función del nitrógeno a 0,5 mbar en la sinterización? Prevenir la pérdida de cromo para obtener cermets más resistentes

- ¿Por qué es necesario un alto vacío para los absorbedores solares? Garantice propiedades ópticas precisas en el recubrimiento de película delgada

- ¿Cuáles son las diferencias entre la convección por gravedad y la mecánica en los hornos de laboratorio? Elija el tipo adecuado para su laboratorio

- ¿Por qué el molinado de bolas de polvos de aleación de aluminio debe realizarse en argón? Garantizar la integridad del material y prevenir la oxidación

- ¿Cuáles son las ventajas técnicas de usar un horno de pirólisis frente a un incinerador? Recuperar valor de los compuestos

- ¿Cuál es la función de una lámina de grafito puro en una configuración de calentamiento híbrido por microondas? Asegure el revestimiento de Ni-BN puro