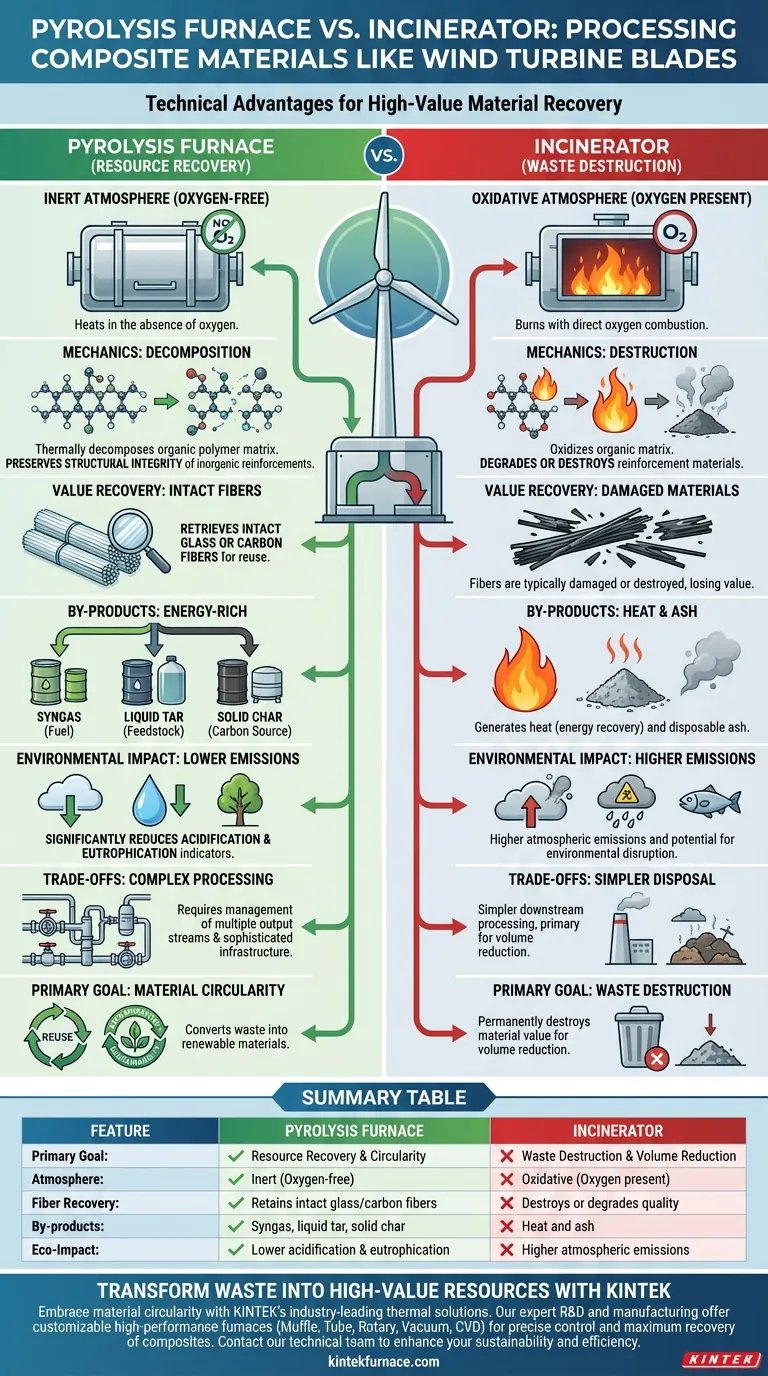

La principal ventaja técnica de un horno de pirólisis es su capacidad para recuperar materiales de alto valor en lugar de simplemente destruirlos mediante la combustión. A diferencia de los incineradores, que queman residuos en presencia de oxígeno, un horno de pirólisis calienta los componentes orgánicos en una atmósfera inerte (sin oxígeno). Este proceso preserva la integridad estructural de los refuerzos inorgánicos, como las fibras de vidrio o carbono que se encuentran en las palas de las turbinas eólicas, al tiempo que convierte la matriz polimérica en subproductos energéticos utilizables.

Conclusión principal Mientras que la incineración es un método de reducción de volumen que destruye el material para generar calor, la pirólisis es un método de recuperación de recursos. Separa eficazmente la matriz polimérica orgánica de las fibras inorgánicas, lo que permite la reutilización circular de materiales compuestos de alto valor y al mismo tiempo reduce significativamente los indicadores de impacto ambiental como la acidificación.

La mecánica de la separación de materiales

Operación en atmósfera inerte

La diferencia fundamental radica en el entorno de procesamiento. Los incineradores dependen de la combustión directa, que requiere oxígeno y da como resultado la oxidación de los materiales.

Los hornos de pirólisis operan en una atmósfera inerte. Al excluir el oxígeno, el sistema evita la combustión, obligando a los materiales poliméricos orgánicos a descomponerse térmicamente en lugar de quemarse.

Descomposición frente a destrucción

En un incinerador, el objetivo es la destrucción de la matriz orgánica para liberar calor. Esto a menudo degrada los materiales de refuerzo presentes.

En la pirólisis, los componentes orgánicos se descomponen químicamente. Esta descomposición crea una separación entre la matriz de resina y las fibras estructurales, facilitando la recuperación de estas últimas.

Capacidades de recuperación de valor

Recuperación de fibras inorgánicas intactas

Para materiales compuestos como las palas de las turbinas eólicas, la capacidad de recuperar fibras es la ventaja técnica más crítica.

La pirólisis permite la recuperación de fibras inorgánicas relativamente intactas, específicamente fibras de vidrio o carbono. Dado que el proceso evita la turbulencia y el estrés oxidativo de la combustión directa, estas fibras conservan gran parte de su calidad y pueden reutilizarse en nuevas aplicaciones de fabricación.

Generación de subproductos ricos en energía

En lugar de liberar energía inmediatamente como calor (como lo hace la incineración), la pirólisis convierte la masa polimérica orgánica en tres corrientes distintas y valiosas.

El proceso de descomposición produce gas de síntesis, alquitrán líquido y carbón vegetal sólido. Estos subproductos son ricos en energía y pueden capturarse y utilizarse como fuentes de combustible o materias primas químicas para otros procesos industriales.

Perfil de impacto ambiental

Reducción de la acidificación

La pirólisis ofrece una ventaja clara en cuanto a las emisiones atmosféricas.

En comparación con la incineración, el proceso de pirólisis reduce significativamente los indicadores de acidificación. Esto sugiere una menor liberación de gases ácidos (como dióxido de azufre u óxidos de nitrógeno) que contribuyen a la lluvia ácida.

Mitigación de la eutrofización

El proceso también funciona mejor en cuanto a los impactos en los ecosistemas acuáticos y del suelo.

Los datos indican una reducción significativa del potencial de eutrofización en comparación con la incineración. Esto significa que el proceso libera menos nutrientes en exceso que podrían alterar los ecosistemas acuáticos, lo que lo convierte en una opción más sostenible desde el punto de vista medioambiental para el procesamiento de compuestos a gran escala.

Comprender las compensaciones

Gestión de múltiples flujos de salida

Mientras que la incineración produce cenizas y calor simples, la pirólisis genera un conjunto complejo de salidas.

Los operadores deben estar preparados para manipular y refinar el gas de síntesis, el alquitrán líquido y el carbón vegetal sólido. Esto requiere una infraestructura de procesamiento posterior más sofisticada en comparación con el tratamiento directo de los gases de combustión y la eliminación de cenizas de un incinerador.

Tomar la decisión correcta para su objetivo

Para seleccionar la tecnología adecuada para su proyecto, evalúe sus objetivos principales:

- Si su enfoque principal es la circularidad de los materiales: Elija la pirólisis para recuperar fibras de vidrio o carbono intactas para su reutilización en nuevos productos compuestos.

- Si su enfoque principal es el cumplimiento medioambiental: Elija la pirólisis para minimizar indicadores de impacto específicos como la acidificación y la eutrofización.

- Si su enfoque principal es la eliminación simple: Tenga en cuenta que la incineración ofrece reducción de volumen pero destruye permanentemente el valor material de los compuestos.

La pirólisis transforma los compuestos al final de su vida útil de residuos en una fuente de materiales renovables y productos químicos energéticos.

Tabla resumen:

| Característica | Horno de pirólisis | Incinerador |

|---|---|---|

| Objetivo principal | Recuperación de recursos y circularidad | Destrucción de residuos y reducción de volumen |

| Atmósfera | Inerte (sin oxígeno) | Oxidante (con oxígeno) |

| Recuperación de fibra | Conserva fibras de vidrio/carbono intactas | Destruye o degrada la calidad de la fibra |

| Subproductos | Gas de síntesis, alquitrán líquido y carbón vegetal sólido | Calor y cenizas |

| Impacto ecológico | Menor acidificación y eutrofización | Mayores emisiones atmosféricas |

Transforme residuos en recursos de alto valor con KINTEK

¿Está listo para ir más allá de la simple eliminación y adoptar la circularidad de los materiales? KINTEK ofrece soluciones térmicas líderes en la industria diseñadas para las complejas demandas del reciclaje de compuestos. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de alto rendimiento de mufas, tubos, rotatorios, de vacío y CVD, todos totalmente personalizables según sus necesidades de procesamiento específicas.

Ya sea que esté recuperando fibras de carbono de palas de turbinas eólicas o procesando materiales avanzados de laboratorio, nuestros hornos de alta temperatura garantizan un control preciso y una recuperación máxima. Póngase en contacto con nuestro equipo técnico hoy mismo para descubrir cómo nuestra tecnología de hornos personalizados puede mejorar su sostenibilidad y eficiencia.

Guía Visual

Referencias

- Guillaume Zante, Andrew P. Abbott. A toolbox for improved recycling of critical metals and materials in low-carbon technologies. DOI: 10.1039/d3su00390f

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué es un horno continuo? La solución de gran volumen para un procesamiento térmico eficiente

- ¿Cómo funciona un horno de recocido? Una guía para el tratamiento térmico controlado

- ¿Cómo afecta el control de temperatura de alta precisión al crecimiento de cristales de LaMg6Ga6S16? Estrategias de calentamiento de precisión

- ¿Por qué mantener el control de argón y oxígeno en LMD de titanio? Garantice la máxima pureza para sus componentes de alto rendimiento

- ¿Cuáles son las aplicaciones principales de un horno de secado a temperatura constante? Modificación de Selenio de Biochar Maestro

- ¿Cuál es la necesidad técnica de calentar y agitar las ánodos de aleación K-Na? Garantice el máximo rendimiento de la batería

- ¿Cuál es la función de un molino planetario de bolas en la producción de magnesio? Lograr la máxima eficiencia de reacción

- ¿Cuál es el objetivo principal del procesamiento de cuarzo de alta pureza? Lograr un 99,998 % de pureza para aplicaciones tecnológicas