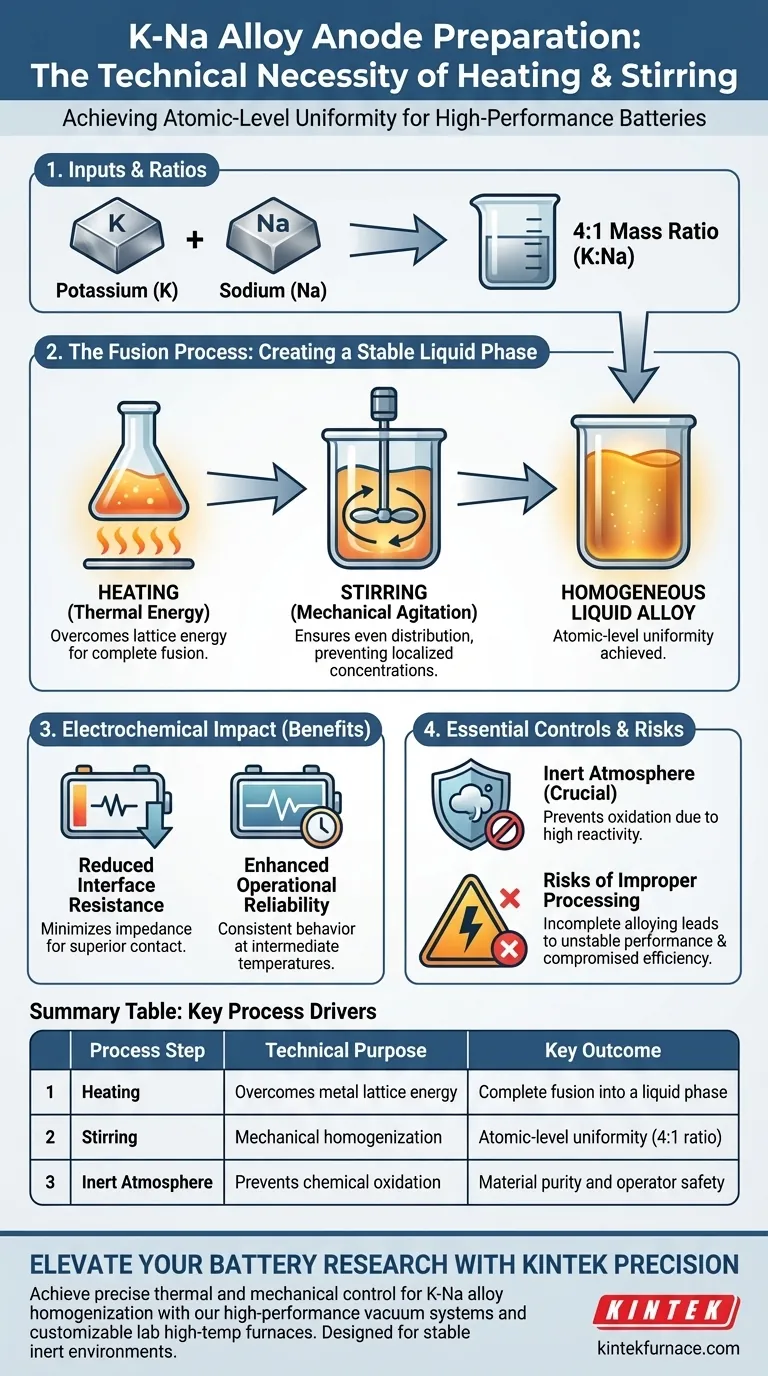

La necesidad técnica de calentar y agitar radica en su capacidad para forzar el potasio y el sodio metálicos de alta pureza en una fase líquida única y homogénea. Sin estas aportaciones mecánicas y térmicas activas, los metales no pueden lograr la uniformidad a nivel atómico necesaria para funcionar eficazmente como ánodo de batería.

Conclusión principal La combinación de calentamiento y agitación no es meramente para mezclar; es un proceso de fusión requerido para crear una aleación líquida estable a partir de metales distintos. Esta homogeneización precisa es el factor principal para reducir la resistencia de interfaz y garantizar la fiabilidad de la batería durante el funcionamiento a temperaturas intermedias.

Creación de una fase líquida estable

Lograr la fusión completa

Simplemente poner en contacto potasio y sodio es insuficiente para crear un ánodo funcional. El calentamiento proporciona la energía térmica necesaria para superar la energía de la red de los metales individuales, permitiendo que se fusionen por completo.

El papel de la agitación mecánica

La agitación actúa como catalizador de la uniformidad. Asegura que los átomos de potasio y sodio se distribuyan uniformemente por todo el volumen del material, evitando concentraciones localizadas de cualquiera de los metales puros.

Adherencia a proporciones precisas

El protocolo estándar suele requerir una relación de masas de 4:1 de potasio a sodio. Mantener esta relación específica a través de técnicas de mezcla adecuadas es esencial para que la aleación alcance su estado líquido estable previsto.

Impacto en el rendimiento electroquímico

Reducción de la resistencia de interfaz

El objetivo electroquímico principal de este proceso es minimizar la impedancia. Una aleación K-Na líquida, completamente mezclada, crea una interfaz de contacto superior, reduciendo significativamente la resistencia de interfaz dentro de la celda.

Mejora de la fiabilidad operativa

Las baterías que operan a temperaturas intermedias requieren un comportamiento constante del ánodo. La homogeneidad lograda mediante el calentamiento y la agitación previene las fluctuaciones de rendimiento, mejorando así la fiabilidad a largo plazo del sistema.

Controles ambientales esenciales

Gestión de la reactividad

El potasio y el sodio son altamente reactivos, especialmente cuando se calientan. Por lo tanto, el proceso de calentamiento y agitación debe llevarse a cabo estrictamente bajo una atmósfera inerte para prevenir la oxidación y garantizar la seguridad.

Riesgos de un procesamiento inadecuado

Consecuencias de una aleación incompleta

Si el calentamiento es insuficiente o la agitación inadecuada, la aleación carecerá de uniformidad. Esto conduce a regiones químicamente distintas dentro del ánodo, lo que causa un rendimiento electroquímico inestable.

Eficiencia comprometida de la batería

Un ánodo mal aleado crea vías de mayor resistencia. Esto degrada directamente la eficiencia de la batería y puede provocar fallos durante las operaciones a temperaturas intermedias.

Optimización de la preparación del ánodo

Para garantizar la producción de ánodos K-Na de alto rendimiento, considere lo siguiente según sus objetivos específicos:

- Si su principal enfoque es la eficiencia electroquímica: Priorice una agitación vigorosa y un control preciso de la temperatura para minimizar la resistencia de interfaz.

- Si su principal enfoque es la estabilidad del material: Asegure una estricta adherencia a la relación de masas de 4:1 bajo una atmósfera inerte controlada para prevenir la contaminación.

En última instancia, el rigor aplicado al proceso de calentamiento y agitación define el límite superior de la fiabilidad y el rendimiento de su batería.

Tabla resumen:

| Paso del proceso | Propósito técnico | Resultado clave |

|---|---|---|

| Calentamiento | Supera la energía de la red metálica | Fusión completa en fase líquida |

| Agitación | Homogeneización mecánica | Uniformidad a nivel atómico (relación de masas 4:1) |

| Atmósfera inerte | Previene la oxidación química | Pureza del material y seguridad del operador |

| Homogeneización | Minimiza la impedancia | Reducción de la resistencia de interfaz y estabilidad |

Mejore su investigación de baterías con la precisión de KINTEK

Para lograr el control térmico y mecánico preciso requerido para la homogeneización de aleaciones K-Na, necesita equipos de laboratorio diseñados para la excelencia. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de vacío de alto rendimiento y hornos de laboratorio de alta temperatura personalizables diseñados para mantener entornos inertes estables y una distribución uniforme del calor. Ya sea que su proyecto requiera hornos mufla estándar o sistemas CVD especializados, nuestras soluciones se adaptan a sus necesidades únicas de ciencia de materiales.

¿Listo para optimizar su rendimiento electroquímico? Contacte a KINTEK hoy para descubrir cómo nuestras soluciones de calentamiento personalizables pueden mejorar la eficiencia de su laboratorio.

Guía Visual

Referencias

- Liying Tian, Zhichuan J. Xu. Dual Roles of Deep Eutectic Solvent in Polysulfide Redox and Catalysis for Intermediate‐Temperature Potassium‐Sulfur Batteries. DOI: 10.1002/adma.202507114

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cómo contribuye un horno de secado por aire forzado a la degradación del asfalto? Simulación de Erosión Acelerada de Materiales por Sales

- ¿Cuáles son las ventajas del Sinterizado por Plasma de Chispa (SPS) para la unión por difusión? Precisión en la Difusión Atómica

- ¿Cómo promueve el campo de temperatura proporcionado por un Horno de Reacción a Alta Temperatura el desarrollo de poros? Dominio de 700-800°C

- ¿Cuáles son las complejidades y los requisitos de mantenimiento de los hornos continuos? Optimice la producción de gran volumen con conocimientos de expertos

- ¿Por qué los sistemas de poliuretano reactivo son un foco de análisis térmico en el acabado del cuero? Equilibrio entre seguridad y estética

- ¿Por qué se debe tratar la dispersión de fundición en un horno de secado a 100 °C? Garantizar una morfología de película perfecta

- ¿Por qué se requiere un horno de secado por convección forzada para experimentos de humedad en concreto? Lograr una precisión de línea base precisa

- ¿Por qué es esencial un sistema de control de flujo de argón de alta pureza? Garantice la precisión en las simulaciones metalúrgicas