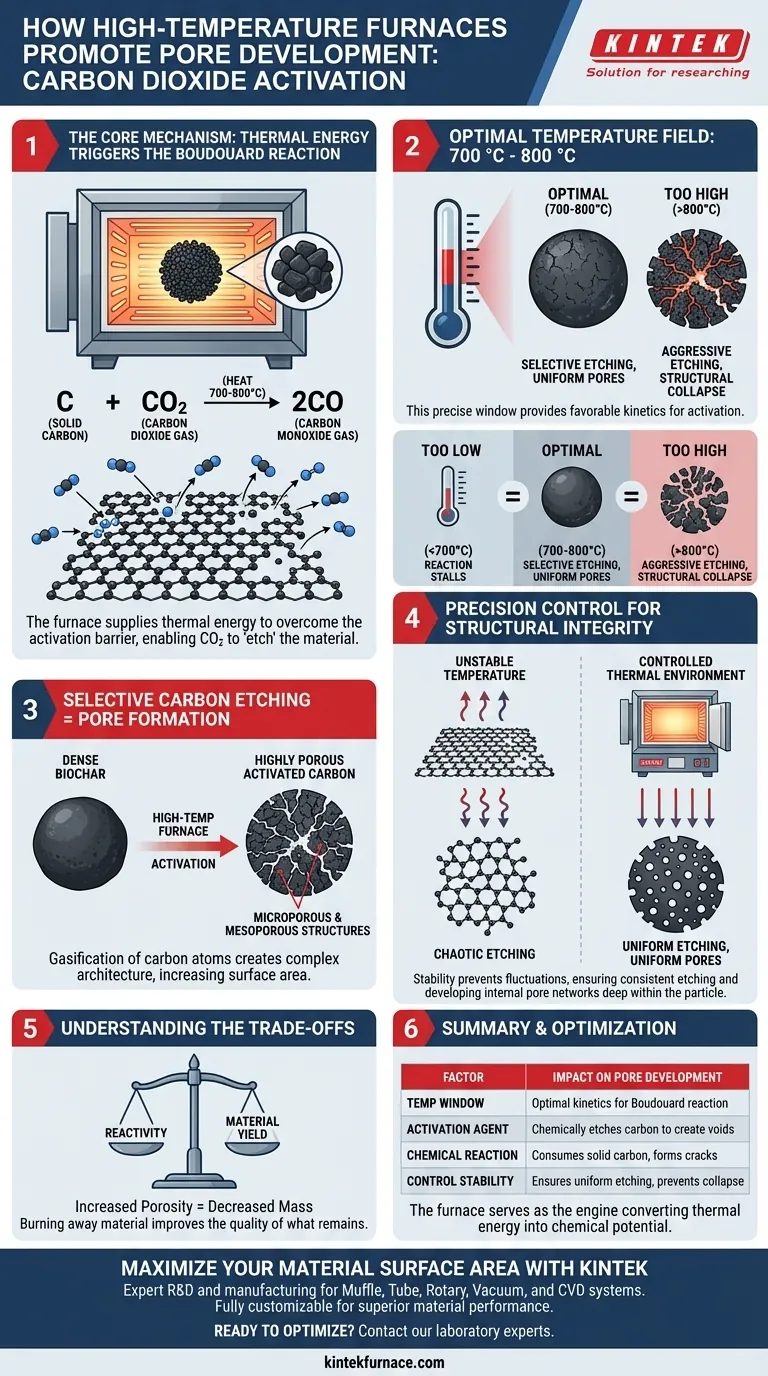

El campo de temperatura proporcionado por un Horno de Reacción a Alta Temperatura promueve el desarrollo de poros al suministrar la energía térmica necesaria para desencadenar la reacción de Boudouard. Específicamente, al mantener una temperatura entre 700 °C y 800 °C, el horno permite que las moléculas de dióxido de carbono ataquen químicamente la superficie de la biomasa carbonizada. Esta reacción consume átomos de carbono sólidos, "grabando" efectivamente el material para crear una red de huecos internos.

Idea Clave: El horno no se limita a calentar el material; crea un entorno cinético específico donde el dióxido de carbono actúa como agente activador. Al gasificar selectivamente átomos de carbono en monóxido de carbono, el campo térmico esculpe físicamente grietas y canales complejos, transformando la biomasa carbonizada densa en carbón activado altamente poroso.

El Mecanismo de Activación Térmica

El Papel Crítico de la Reacción de Boudouard

El principal impulsor de la creación de poros durante la activación con dióxido de carbono es la reacción de Boudouard.

Este es un proceso termodinámico donde el dióxido de carbono (CO2) reacciona con carbono sólido (C) para formar monóxido de carbono (2CO). Sin embargo, esta reacción no es espontánea a bajas temperaturas; requiere un entorno de alta energía para superar la barrera de activación.

La Ventana de Temperatura Específica

El Horno de Reacción a Alta Temperatura proporciona el entorno necesario al mantener un campo de temperatura estrictamente entre 700 °C y 800 °C.

Es dentro de esta ventana térmica precisa que la cinética de la reacción se vuelve favorable para la activación. Sin esta intensidad de calor específica, el CO2 permanecería inerte en relación con la estructura de carbono.

Grabado Selectivo de Carbono

A estas altas temperaturas, ocurre una reacción heterogénea en la interfaz entre el gas y el sólido.

Las moléculas de CO2 apuntan y "consumen" átomos de carbono del esqueleto de la biomasa carbonizada. Esta eliminación selectiva de masa actúa como un proceso de grabado químico.

Formación de Arquitectura Compleja

A medida que los átomos de carbono se convierten en gas y se liberan, dejan espacios vacíos.

Este proceso continuo de grabado da como resultado la formación de grietas, huecos y canales complejos. Estos huecos constituyen el área superficial y la porosidad aumentadas que definen el carbón activado de alta calidad.

La Importancia del Control de Precisión

Garantizar la Integridad Estructural

Si bien el alto calor es necesario, la estabilidad del campo de temperatura es igualmente crítica.

Un horno tubular de alta temperatura proporciona un entorno térmico controlado que previene fluctuaciones. Esta precisión asegura que el proceso de grabado sea uniforme en todo el material, en lugar de caótico o localizado.

Desarrollo del Volumen de Poros

El entorno térmico controlado facilita la creación de grandes volúmenes de estructuras microporosas y mesoporosas.

Al mantener una temperatura constante, el horno asegura que la reacción proceda en profundidad dentro de la partícula, en lugar de solo en la superficie exterior. Esta profundidad es necesaria para desarrollar completamente la red de poros interna.

Comprender las Compensaciones

Sensibilidad a la Temperatura

Operar fuera del rango óptimo de 700 °C a 800 °C crea riesgos significativos de rendimiento.

Si la temperatura es demasiado baja, la reacción de Boudouard se detendrá, lo que resultará en biomasa carbonizada prácticamente sin activación. Por el contrario, si las temperaturas no se controlan o son excesivas, el grabado agresivo puede colapsar completamente el esqueleto de carbono, destruyendo los poros que se pretendía crear.

Reactividad vs. Rendimiento

El proceso de activación es fundamentalmente una compensación entre el área superficial y el rendimiento del material.

Dado que el horno facilita el consumo de átomos de carbono para crear agujeros, la masa total del material disminuye a medida que aumenta la porosidad. Básicamente, está quemando una porción de su producto para mejorar la calidad de lo que queda.

Optimización de su Estrategia de Activación

Para lograr los mejores resultados con la activación por dióxido de carbono, concéntrese en los siguientes parámetros:

- Si su enfoque principal es el Desarrollo de Poros: Asegúrese de que su horno cree un campo de temperatura sostenido de al menos 700 °C para impulsar eficazmente la reacción de Boudouard.

- Si su enfoque principal es la Uniformidad del Material: Priorice un horno con una estabilidad térmica precisa para garantizar un grabado consistente en todo el esqueleto de carbono.

En última instancia, el horno sirve como el motor que convierte la energía térmica en potencial químico, permitiendo que las moléculas de gas esculpan la arquitectura interna del carbono.

Tabla Resumen:

| Factor | Descripción | Impacto en el Desarrollo de Poros |

|---|---|---|

| Ventana de Temperatura | 700 °C a 800 °C | Cinética óptima para la reacción de Boudouard |

| Agente Activador | Dióxido de Carbono (CO2) | Graba químicamente el carbono para crear huecos internos |

| Reacción Química | C + CO2 → 2CO | Consume carbono sólido para formar grietas y canales |

| Estabilidad del Control | Alta Precisión | Asegura un grabado uniforme y previene el colapso estructural |

Maximice el Área Superficial de su Material con KINTEK

¿Tiene problemas con la porosidad inconsistente o el colapso estructural durante la activación del carbono? Los hornos de reacción a alta temperatura de KINTEK están diseñados para la precisión extrema requerida para dominar la reacción de Boudouard.

Respaldados por I+D y fabricación expertas, ofrecemos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades específicas de activación térmica. Ya sea que esté desarrollando estructuras microporosas para almacenamiento de energía o filtros mesoporosos, nuestra tecnología garantiza un campo de temperatura estable y uniforme para un rendimiento superior del material.

¿Listo para optimizar su proceso de activación? Contacte a nuestros expertos de laboratorio hoy mismo para encontrar el horno perfecto para su línea de investigación o producción.

Guía Visual

Referencias

- Sylwia Kukowska, Katarzyna Szewczuk‐Karpisz. New fruit waste-derived activated carbons of high adsorption performance towards metal, metalloid, and polymer species in multicomponent systems. DOI: 10.1038/s41598-025-85409-0

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Por qué es fundamental el control de alta precisión de las relaciones de flujo de argón (Ar) y nitrógeno (N2) en la fabricación de recubrimientos de CrSiN-Y?

- ¿Cuál es el propósito de ajustar un horno de secado industrial a 70 °C para lodos? Conservar Volátiles y Optimizar el Pretratamiento

- ¿Por qué usar un horno de vacío para catalizadores de Cu-Cu2O/g-C3N4? Preservar la pureza y la integridad estructural

- ¿Qué papel juega un horno de secado por explosión de alto rendimiento en la etapa de reacción hidrotermal de nanopartículas de CoO/CoSe?

- ¿Por qué se utiliza una liofilizadora de vacío para la Vivianita? Optimice su síntesis de LFP con una integridad superior del precursor

- ¿Cuáles son las ventajas del polvo de niobio HDH en aleaciones Ti-Nb? Optimizar Costos y Microestructura

- ¿Cuál es la función de un horno eléctrico de alta precisión en la síntesis de ZnO-CuO? Control Térmico Experto para Nanofolios

- ¿Cuál es la función de un horno de secado industrial en el pretratamiento de residuos de PET? Optimice su producción de carbón activado