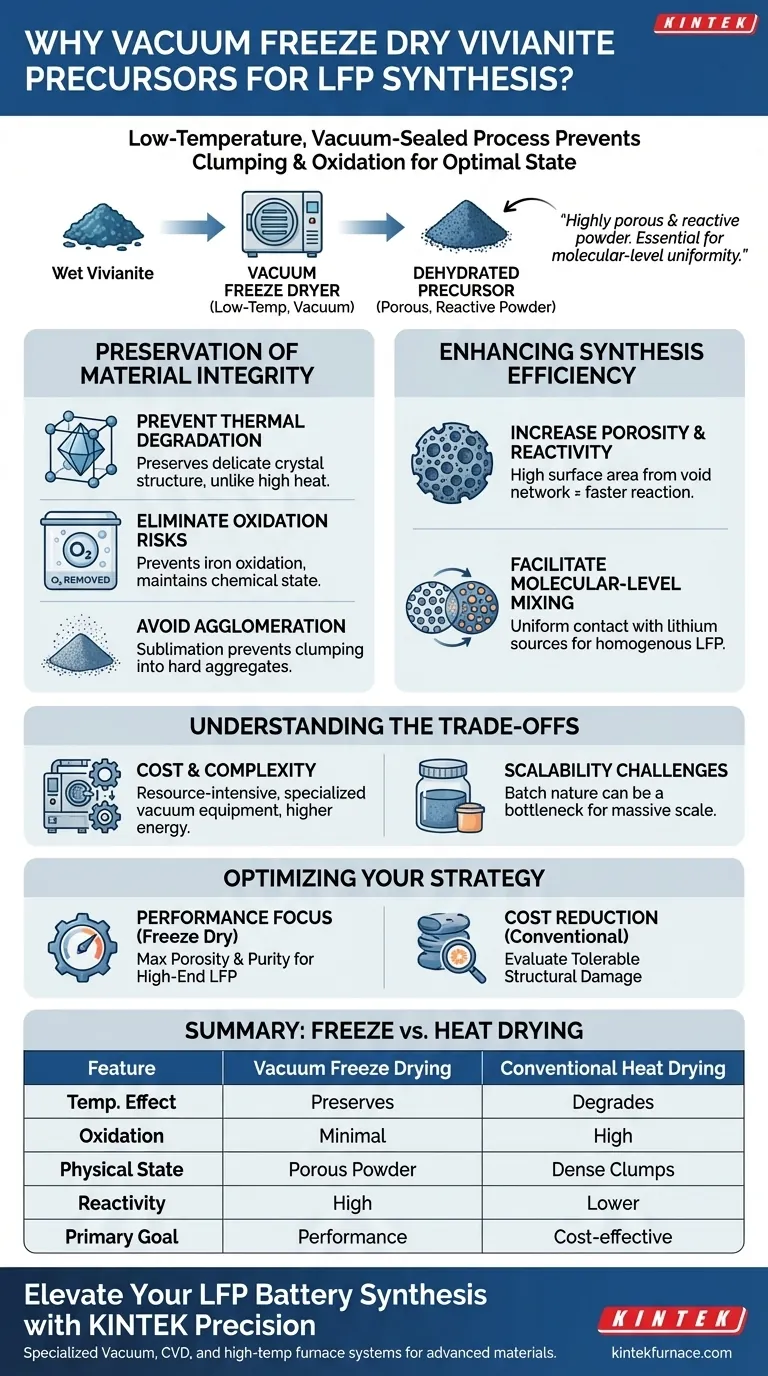

Se emplea una liofilizadora de vacío para deshidratar la Vivianita húmeda sin someterla a los efectos destructivos del calor elevado. Este proceso de baja temperatura y sellado al vacío evita que el material se apelmace, se oxide o sufra daños estructurales, asegurando que el precursor permanezca en un estado óptimo para la síntesis química.

Al evitar el estrés térmico, la liofilización crea un polvo muy poroso y reactivo. Este estado físico es esencial para lograr la uniformidad a nivel molecular requerida al mezclar con fuentes de litio para la producción de fosfato de hierro y litio (LFP).

La preservación de la integridad del material

Prevención de la degradación térmica

Los métodos de secado convencionales dependen del calor para evaporar la humedad. Las altas temperaturas pueden alterar la delicada estructura cristalina de la Vivianita.

La liofilización opera en un ambiente de baja temperatura. Esto preserva el marco cristalino original del precursor, asegurando que conserve las propiedades específicas necesarias para una conversión exitosa en LFP.

Eliminación de riesgos de oxidación

Los compuestos a base de hierro como la Vivianita son muy susceptibles a la oxidación cuando se exponen al aire y al calor. La oxidación cambia el estado de valencia del hierro, lo cual es perjudicial para el rendimiento de la batería.

El ambiente de vacío de una liofilizadora elimina el oxígeno durante el proceso de secado. Esto asegura que el hierro permanezca en su estado químico previsto, evitando la formación de impurezas incluso antes de que comience la síntesis.

Evitar la aglomeración

Los precipitados húmedos tienden a agruparse en agregados duros cuando se secan en un horno. Estos grumos densos son difíciles de romper más tarde.

La liofilización sublima el hielo directamente en vapor. Esto deja las partículas sólidas sin alterar, evitando que se fusionen en masas duras y dando como resultado un polvo fino y suelto.

Mejora de la eficiencia de la síntesis

Aumento de la porosidad y la reactividad

Debido a que el agua abandona el material por sublimación, deja atrás una red de vacíos. Esto da como resultado un polvo con alta porosidad.

Esta mayor área superficial se traduce directamente en una mayor reactividad química. El precursor está más "disponible" para reaccionar, lo que hace que el proceso de síntesis posterior sea más eficiente.

Facilitación de la mezcla a nivel molecular

El objetivo final es mezclar la Vivianita con una fuente de litio. Un precursor denso y apelmazado da como resultado una mezcla desigual.

La alta porosidad del polvo liofilizado permite un contacto uniforme a nivel molecular con las fuentes de litio. Durante el fresado y la molienda, el litio puede penetrar la estructura de la Vivianita de manera más efectiva, lo que lleva a un producto final homogéneo.

Comprensión de las compensaciones

Costo y complejidad

Si bien la liofilización produce un precursor superior, consume muchos más recursos que el secado en horno.

El proceso requiere equipos de vacío especializados y consume más energía para mantener bajas temperaturas y presión de vacío. Además, generalmente se tarda más en completar un ciclo de secado que con los métodos térmicos.

Desafíos de escalabilidad

Para escalas industriales masivas, la naturaleza por lotes de la liofilización puede ser un cuello de botella. Los fabricantes deben sopesar el rendimiento electroquímico mejorado frente al menor rendimiento y los mayores costos operativos.

Optimización de su estrategia de síntesis

Para determinar si la liofilización es el enfoque correcto para su aplicación específica, considere sus objetivos de rendimiento.

- Si su enfoque principal es el rendimiento electroquímico: Priorice la liofilización para maximizar la porosidad, la reactividad y la pureza para una batería LFP de alta gama.

- Si su enfoque principal es la reducción de costos: Evalúe si el daño estructural potencial del secado convencional está dentro de los límites de tolerancia aceptables para su grado específico de material.

En última instancia, la elección del método de secado dicta la homogeneidad de sus precursores, que es el predictor más importante de la consistencia final de la batería.

Tabla resumen:

| Característica | Liofilización al vacío | Secado por calor convencional |

|---|---|---|

| Efecto de la temperatura | Preserva la estructura cristalina; sin estrés térmico | Riesgo de degradación estructural y sinterización |

| Riesgo de oxidación | Mínimo (ambiente de vacío) | Alto (exposición al aire y al calor) |

| Estado físico | Alta porosidad, polvo fino y suelto | Grúmulos densos y aglomerados duros |

| Reactividad | Alta área superficial; mezcla a nivel molecular | Menor reactividad; difícil de homogeneizar |

| Objetivo principal | Máximo rendimiento de la batería y pureza | Producción rentable de alto volumen |

Mejore la síntesis de su batería LFP con KINTEK Precision

Maximice el rendimiento electroquímico de su producción de fosfato de hierro y litio asegurando una homogeneidad perfecta del precursor. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas especializados de vacío, CVD y hornos de alta temperatura, incluidas soluciones personalizables para la síntesis de materiales avanzados. Ya sea que esté procesando Vivianita o desarrollando cátodos de próxima generación, nuestros equipos brindan el control térmico y atmosférico que su laboratorio requiere.

¿Listo para lograr la uniformidad a nivel molecular en sus precursores? ¡Contacte a KINTEK hoy mismo para discutir sus necesidades de equipos de laboratorio personalizados!

Guía Visual

Referencias

- Tengshu Chen, Liyao Chen. Research on the synthesis of lithium iron phosphate using vivianite prepared from municipal sludge. DOI: 10.1038/s41598-025-16378-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cómo influye un entorno de vacío en la precisión de las mediciones del rendimiento termoeléctrico de TaAs2? Asegure la precisión en su investigación.

- ¿Cuáles son las funciones específicas de una mezcla de gas H2/Ar al 5% en flujo? Reducción Térmica Maestra de Nanopartículas

- ¿Qué información proporciona el TG-DTG para el AASC? Analizar la estabilidad térmica y los productos de hidratación

- ¿Por qué se requiere un horno de secado al vacío para el pretratamiento de zeolita modificada? Preservar la integridad de los poros para la captura de CO2

- ¿Cuáles son las ventajas técnicas de usar un horno de pirólisis frente a un incinerador? Recuperar valor de los compuestos

- ¿Cuál es la función de un horno de secado al vacío en la síntesis de CMS? Garantizar la integridad de precursores de alta pureza

- ¿Cómo impactan los moldes industriales y la presión de 10 MPa en la calidad del PEEK? Desbloquee una densidad superior y una integridad estructural

- ¿Cómo ayuda una cámara de calentamiento con flujo continuo de argón en las pruebas CMF? Garantice un análisis térmico puro