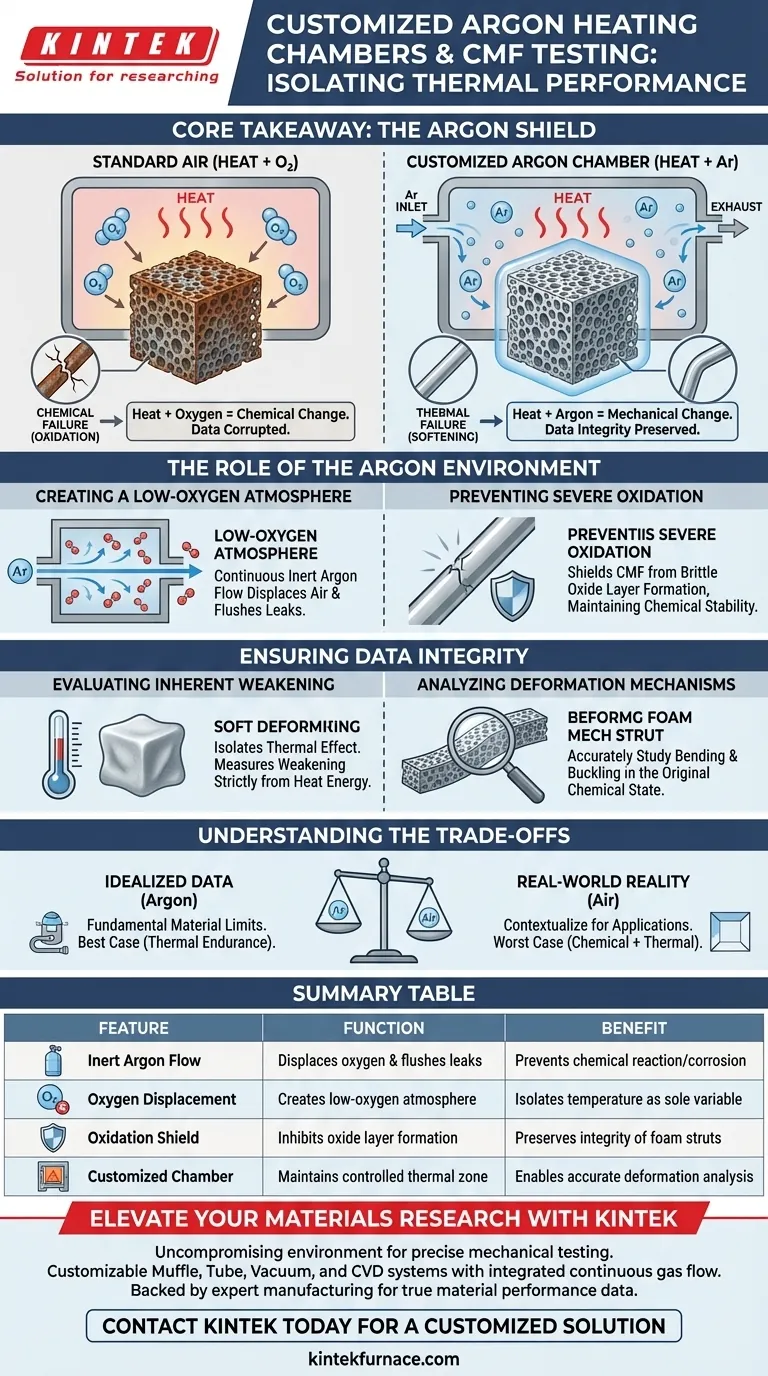

Las pruebas mecánicas a alta temperatura requieren un estricto control ambiental. Una cámara de calentamiento personalizada equipada con un flujo continuo de gas argón cumple una función crítica: desplaza activamente el oxígeno de la zona de prueba. Al establecer este entorno con bajo contenido de oxígeno, el sistema previene la oxidación severa de la espuma metálica compuesta (CMF) mientras se somete a temperaturas elevadas.

Conclusión principal El calor por sí solo cambia la mecánica de un material, pero el calor combinado con el oxígeno cambia su química. El entorno de argón actúa como un escudo, aislando la variable de temperatura para garantizar que cualquier falla observada se deba a los límites térmicos inherentes del material, no a la corrosión superficial.

El papel del entorno de argón

Creación de una atmósfera con bajo contenido de oxígeno

La función principal del flujo continuo de argón es desplazar el aire presente de forma natural dentro de la cámara. Dado que el argón es un gas inerte, no reacciona con la espuma metálica compuesta.

Mantener un flujo continuo es esencial. Asegura que cualquier oxígeno que pueda filtrarse en la cámara sea inmediatamente purgado, manteniendo una atmósfera prístina y protectora durante toda la prueba.

Prevención de la oxidación severa

Los metales expuestos a altas temperaturas en aire normal son muy susceptibles a la oxidación rápida. Esta reacción química crea una capa de óxido quebradiza en la superficie del material.

Para la espuma metálica compuesta, esta degradación superficial comprometería los puntales estructurales. El escudo de argón previene eficazmente esta degradación ambiental, manteniendo el material químicamente estable incluso cuando alcanza calor extremo.

Garantía de la integridad de los datos

Evaluación del debilitamiento inherente

El objetivo científico de estas pruebas es comprender cómo se comporta el material bajo estrés térmico. Los investigadores necesitan medir el debilitamiento inherente del metal causado estrictamente por la energía del calor.

Si se permitiera la oxidación, los datos se corromperían. Sería imposible determinar si el material falló porque se ablandó (efecto térmico) o porque se oxidó y se volvió quebradizo (efecto químico).

Análisis de los mecanismos de deformación

La CMF se basa en mecanismos internos específicos para soportar cargas, como la flexión o el pandeo de sus paredes metálicas. Para estudiar con precisión estos mecanismos de deformación, el metal debe permanecer en su estado químico original.

La cámara personalizada permite a los investigadores observar exactamente cómo se deforma la espuma bajo calor y presión, proporcionando una imagen clara de su rendimiento mecánico sin la interferencia de daños superficiales.

Comprensión de las compensaciones

Condiciones idealizadas frente a condiciones del mundo real

Si bien las pruebas en argón proporcionan datos precisos del material, representan un escenario idealizado. Le dice cómo se comporta la CMF en un vacío o entorno protegido.

Si la aplicación real de la CMF implica la exposición al aire a altas temperaturas, los datos de las pruebas de argón deben contextualizarse. Representa el límite mecánico del "mejor caso", excluyendo la realidad química del "peor caso" de un entorno rico en oxígeno.

Tomar la decisión correcta para su objetivo

Para obtener datos mecánicos válidos para la espuma metálica compuesta, debe controlar la atmósfera de prueba.

- Si su enfoque principal es la ciencia fundamental de materiales: Utilice flujo continuo de argón para aislar el ablandamiento térmico y comprender los límites teóricos del material.

- Si su enfoque principal es el análisis de fallas: Asegúrese de que el flujo de argón sea suficiente para prevenir cualquier oxidación, ya que incluso una corrosión superficial menor puede alterar los datos de deformación de los puntales de la espuma.

En última instancia, la cámara de argón personalizada es la única forma de garantizar que sus resultados de prueba midan la resistencia térmica en lugar de la descomposición química.

Tabla resumen:

| Característica | Función en las pruebas CMF | Beneficio para los datos |

|---|---|---|

| Flujo de argón inerte | Desplaza el oxígeno y purga fugas | Previene la reacción química/corrosión |

| Desplazamiento de oxígeno | Crea una atmósfera con bajo contenido de oxígeno | Aísla la temperatura como la única variable |

| Escudo contra la oxidación | Inhibe la formación de capas de óxido quebradizas | Preserva la integridad de los puntales de espuma |

| Cámara personalizada | Mantiene una zona térmica controlada | Permite un análisis preciso de la deformación |

Mejore su investigación de materiales con KINTEK

Las pruebas mecánicas precisas requieren un entorno inflexible. KINTEK proporciona sistemas líderes en la industria de mufas, tubos, vacío y CVD, todos totalmente personalizables para integrar el flujo de gas continuo para sus necesidades específicas de I+D. Respaldados por una fabricación experta, nuestros hornos de alta temperatura garantizan que sus datos reflejen el verdadero rendimiento del material, no la interferencia ambiental.

¿Listo para optimizar su configuración de prueba? Contacte a KINTEK hoy mismo para una solución personalizada.

Guía Visual

Referencias

- Zubin Chacko, Afsaneh Rabiei. A Study on Thermal Expansion and Thermomechanical Behavior of Composite Metal Foams. DOI: 10.1002/adem.202402871

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son los requisitos específicos de control de temperatura para el crecimiento de alfa-SiC? Domina el umbral térmico de 1700 °C

- ¿Qué papel juega el paso de ebullición a alta temperatura en la conversión de la sílice de la cáscara de arroz? Aumente sus rendimientos de extracción

- ¿Qué condiciones experimentales proporciona un reactor de lecho fijo de flujo continuo a alta temperatura para catalizadores de Zn-Cr?

- ¿Cuál es la función de un horno de secado al vacío en el postratamiento de materiales compuestos de PPy/alfa-Fe2O3? Perspectivas de expertos

- ¿Cuál es el principal beneficio de utilizar un horno industrial de sobremesa? Ahorre espacio e impulse la eficiencia en su laboratorio

- ¿Cuál es el propósito de realizar un tratamiento de recocido a 600 grados Celsius? Mejorar la estabilidad de las películas delgadas de AZO

- ¿Cuál es la función de un crioforno de laboratorio durante los experimentos con Co3O2BO3? Control preciso de la transición de fase

- ¿Cómo se verifica el éxito del tratamiento térmico de alivio de tensiones en AlSi10Mg? Garantice la integridad de la pieza con XRD