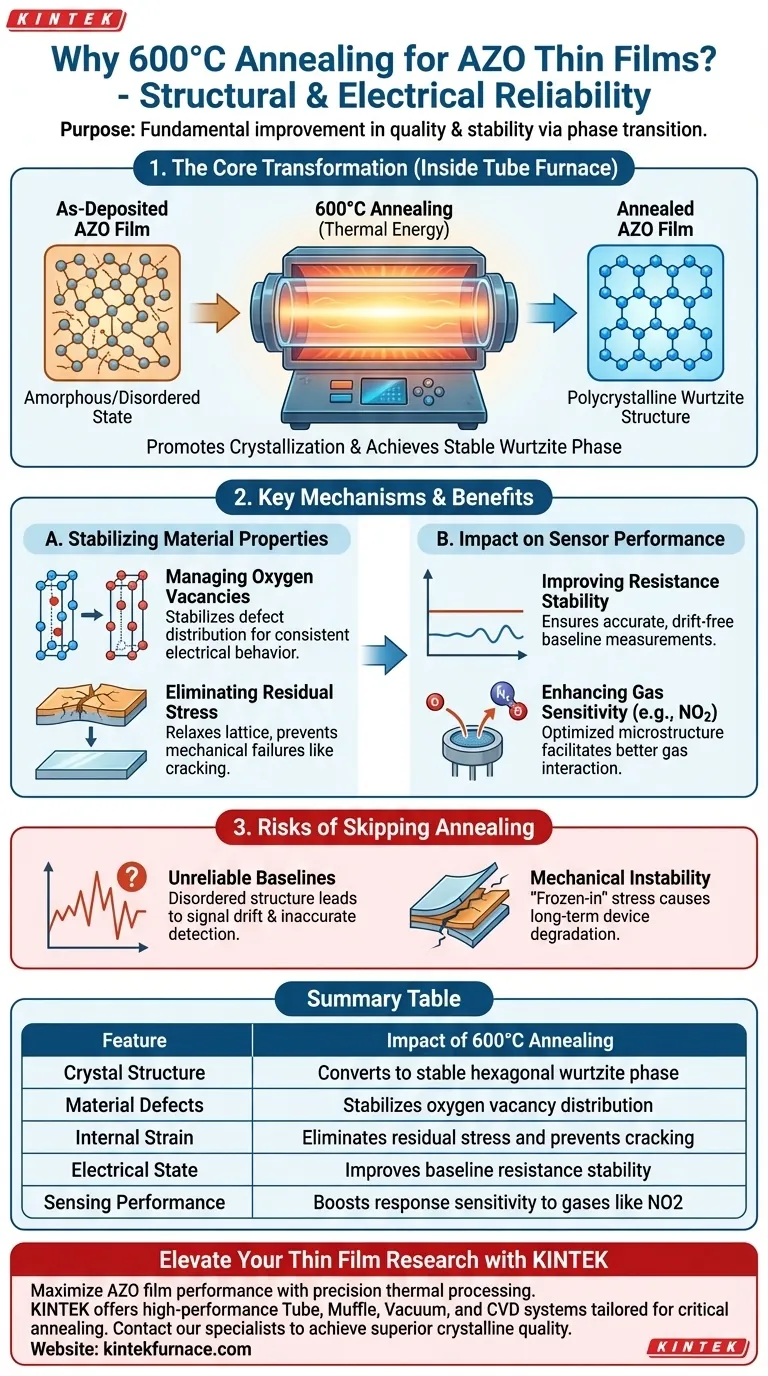

El propósito principal de realizar un tratamiento de recocido a 600 °C en películas delgadas de óxido de zinc dopado con aluminio (AZO) es mejorar fundamentalmente su calidad estructural y confiabilidad eléctrica. Este proceso de alta temperatura impulsa una transición de fase que convierte la película depositada en un material cristalino estable y altamente ordenado.

El recocido sirve como un paso de estabilización crítico que convierte la película de AZO en una estructura policristalina hexagonal de wurtzita. Al refinar la red cristalina y gestionar las vacancias de oxígeno, este proceso mejora significativamente la estabilidad de referencia del material y aumenta su sensibilidad para aplicaciones de detección de gas.

Optimización de la Estructura Cristalina

Promoción de la Cristalización

La energía térmica proporcionada por el horno tubular promueve la cristalización de la película delgada de AZO. Esto transforma el material de un estado potencialmente desordenado o amorfo a una forma policristalina definida con mayor calidad cristalina.

Logro de la Fase de Wurtzita

Específicamente, el proceso de recocido convierte la microestructura en una estructura hexagonal de wurtzita. Esta configuración de red cristalina específica es deseable porque optimiza las propiedades físicas del material para aplicaciones electrónicas.

Estabilización de las Propiedades del Material

Gestión de Vacancias de Oxígeno

El recocido es esencial para la ingeniería de defectos; ayuda a estabilizar la distribución de vacancias de oxígeno en toda la película. Dado que las vacancias de oxígeno actúan como portadores de carga en los semiconductores de óxido, su distribución estable es vital para un rendimiento eléctrico consistente.

Eliminación de Estrés Residual

Los procesos de deposición a menudo dejan películas delgadas bajo una tensión interna significativa. El tratamiento a 600 °C relaja la red, eliminando efectivamente el estrés residual. Esto previene fallas mecánicas como grietas o delaminación y asegura un comportamiento electrónico uniforme.

Impacto en el Rendimiento del Sensor

Mejora de la Estabilidad de la Resistencia

Al eliminar el estrés y ordenar la estructura cristalina, la película logra una mayor estabilidad de la resistencia de referencia. Esto significa que el estado de reposo eléctrico del sensor no fluctúa de manera impredecible, lo cual es un requisito previo para mediciones precisas.

Mejora de la Sensibilidad al Gas

La microestructura optimizada aumenta directamente la sensibilidad de respuesta del sensor. La referencia principal señala que esto es particularmente efectivo para mejorar la detección de gas dióxido de nitrógeno (NO2), ya que la interacción entre el gas y la superficie de la película se ve facilitada por la mejora de la calidad del material.

Riesgos de Omitir el Recocido Post-Deposición

Bases Inestables

Si omite el paso de recocido, la película retiene una estructura desordenada con defectos inestables. Esto resulta en una resistencia eléctrica fluctuante, lo que dificulta distinguir entre la detección real de gas y la simple deriva de la señal.

Inestabilidad Mecánica

Sin el alivio de estrés proporcionado por el tratamiento a alta temperatura, la película permanece bajo tensión o compresión. Este estrés "congelado" compromete la integridad mecánica del dispositivo, lo que lleva a una posible degradación del rendimiento con el tiempo.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de sus películas delgadas de AZO, considere los requisitos específicos de su aplicación:

- Si su enfoque principal es la precisión en la detección de gas: Debe recocer para estabilizar las vacancias de oxígeno, lo que maximiza la sensibilidad de respuesta de la película a gases como el dióxido de nitrógeno.

- Si su enfoque principal es la longevidad del dispositivo: Debe recocer para eliminar el estrés residual, asegurando que la película mantenga una resistencia de referencia estable y no se degrade mecánicamente.

Al controlar el historial térmico de la película, transforma una capa depositada en bruto en un elemento sensor funcional y de alto rendimiento.

Tabla Resumen:

| Característica | Impacto del Recocido a 600 °C |

|---|---|

| Estructura Cristalina | Se convierte en fase hexagonal de wurtzita estable |

| Defectos del Material | Estabiliza la distribución de vacancias de oxígeno |

| Tensión Interna | Elimina el estrés residual y previene grietas |

| Estado Eléctrico | Mejora la estabilidad de la resistencia de referencia |

| Rendimiento de Detección | Aumenta la sensibilidad de respuesta a gases como NO2 |

Mejore su Investigación de Películas Delgadas con KINTEK

Maximice el rendimiento de sus películas delgadas de AZO con procesamiento térmico de precisión. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece sistemas Tubulares, de Mufla, de Vacío y CVD de alto rendimiento adaptados para aplicaciones críticas de recocido. Ya sea que esté optimizando sensores de gas o desarrollando materiales electrónicos avanzados, nuestros hornos de laboratorio personalizables garantizan un calentamiento uniforme y resultados confiables.

¿Listo para lograr una calidad cristalina superior? Contacte a nuestros especialistas hoy mismo para encontrar la solución de alta temperatura perfecta para sus necesidades únicas de laboratorio.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Qué hace que los hornos tubulares sean versátiles y precisos? Desbloquee un control superior del procesamiento térmico

- ¿Qué tipos de procesos de producción se benefician de la uniformidad térmica de los hornos de tubo? Mejore la precisión en el procesamiento de materiales

- ¿Cuáles son las aplicaciones principales de los hornos tubulares? Tratamiento térmico de precisión para investigación e industria

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura

- ¿Cuál es el principio de funcionamiento básico de un horno tubular? Domine el calentamiento preciso para el procesamiento de materiales