En resumen, los procesos de producción que más se benefician de un horno de tubo son aquellos que involucran pequeños lotes de materiales térmicamente sensibles donde el calentamiento preciso y uniforme es innegociable. Esto incluye aplicaciones críticas como el recocido de componentes metálicos, la sinterización de cerámicas avanzadas, la purificación de compuestos inorgánicos y la calibración de sensores de temperatura, todos los cuales dependen de un entorno térmico excepcionalmente estable y consistente.

El valor central de un horno de tubo no es simplemente alcanzar altas temperaturas, sino lograr una uniformidad térmica casi perfecta. Su cámara de calentamiento cilíndrica elimina las variaciones de temperatura, asegurando que cada superficie de un componente se procese de manera idéntica, lo cual es esencial para aplicaciones donde incluso desviaciones menores podrían provocar fallos del material o resultados inconsistentes.

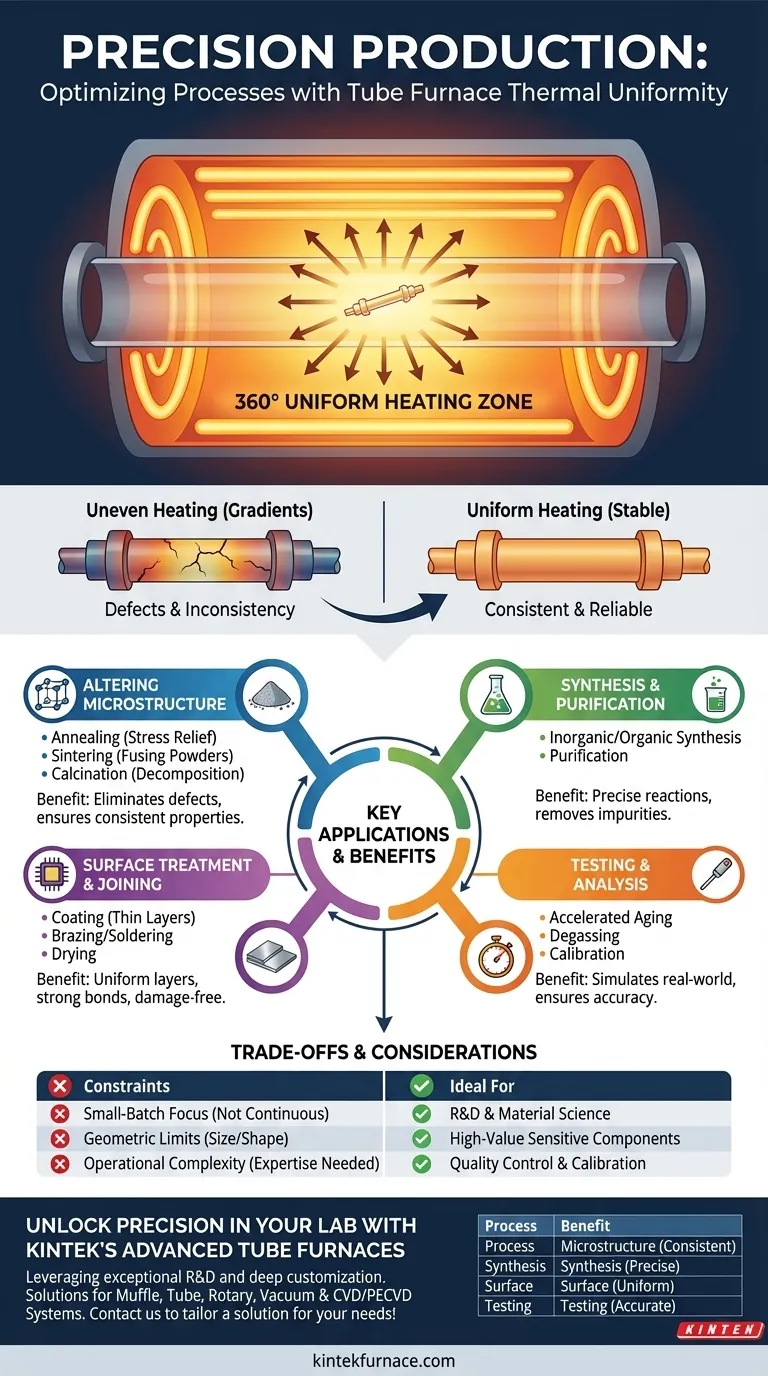

El Principio Central: Por Qué la Uniformidad es Crítica

La característica distintiva de un horno de tubo es su capacidad para crear una zona térmica excepcionalmente uniforme. Esta capacidad no es solo una mejora incremental; es un habilitador fundamental para una clase de procesos térmicos altamente sensibles.

La Ventaja de Calentamiento de 360°

Un horno de tubo utiliza elementos calefactores cilíndricos que rodean el tubo de procesamiento. Este diseño asegura que el calor irradie uniformemente desde todas las direcciones hacia el centro.

Esta distribución de calor de 360° garantiza que toda la muestra, independientemente de su posición dentro de la zona caliente central, experimente una temperatura constante, superando a menudo los 1000 °C.

Eliminación de Gradientes Térmicos Destructivos

Para muchos materiales avanzados, el calentamiento desigual, o gradientes térmicos, puede introducir tensiones, microfracturas o reacciones químicas incompletas. Un perfil térmico uniforme elimina estos puntos calientes y fríos.

Esta estabilidad es crucial al alterar la microestructura de un material, como en el recocido, donde el objetivo es ablandar un material y mejorar su ductilidad sin crear defectos internos.

Habilitación de Procesos de Alta Fidelidad

Algunos procesos requieren que el horno en sí sea un punto de referencia de precisión. Por ejemplo, la calibración de termopares implica probar la precisión de un sensor contra una temperatura conocida y estable.

La excelente uniformidad de un horno de tubo proporciona este estándar térmico confiable, convirtiéndolo en una herramienta indispensable en laboratorios de metrología y control de calidad.

Procesos Clave Habilitados por la Tecnología de Horno de Tubo

La combinación única de calentamiento uniforme, altas temperaturas (hasta 1800 °C) y control preciso de la atmósfera hace que los hornos de tubo sean ideales para una variedad de tareas especializadas.

Alteración de la Microestructura del Material

Los procesos que cambian fundamentalmente la estructura interna de un material exigen un control absoluto de la temperatura.

- Recocido (Annealing): Ablandar metales o vidrio para aliviar tensiones internas y mejorar la trabajabilidad.

- Sinterización: Fusionar materiales en polvo, como cerámicas o metales, en una masa sólida justo por debajo de su punto de fusión.

- Calcinación: Inducir la descomposición térmica para crear nuevos compuestos, a menudo calentando materiales para expulsar sustancias volátiles.

Síntesis y Purificación Avanzada

La creación o purificación de compuestos de alto valor a menudo requiere un entorno prístino y controlado que un horno de tubo proporciona.

Esto incluye la síntesis de compuestos inorgánicos y orgánicos, donde las temperaturas precisas desencadenan reacciones químicas específicas, y la purificación, donde el control de la temperatura separa los materiales deseados de las impurezas.

Tratamiento de Superficies y Unión de Componentes

Los hornos de tubo destacan en la modificación de superficies de materiales o en la unión de componentes con alta fiabilidad.

- Recubrimiento (Coating): Aplicar capas delgadas y uniformes sobre un sustrato, un proceso fundamental para la fabricación de semiconductores.

- Soldadura Fuerte (Brazing) y Soldadura Blanda (Soldering): Unir materiales usando un metal de aporte, donde el calor uniforme asegura una unión fuerte y completa en toda la junta.

- Secado (Drying): Eliminar toda la humedad de una muestra sin causar daños térmicos.

Pruebas y Análisis de Materiales

El entorno controlado es perfecto para simular condiciones y analizar el comportamiento del material.

- Envejecimiento Acelerado (Accelerated Aging): Exponer componentes a altas temperaturas para simular el uso a largo plazo y predecir su vida útil.

- Desgasificación (Degassing): Calentar materiales al vacío para eliminar gases atrapados o disueltos, un paso crítico en la producción de componentes para sistemas de alto vacío.

Comprender las Compensaciones (Trade-offs)

Aunque potentes, los hornos de tubo son una herramienta especializada. Comprender sus limitaciones es clave para utilizarlos eficazmente.

Optimizados para Lotes, No para Flujo Continuo

Los hornos de tubo están inherentemente diseñados para la producción en pequeños lotes. Su configuración no es adecuada para la fabricación continua de gran volumen donde los materiales fluyen constantemente a través de una zona de calentamiento.

Restricciones Geométricas y de Tamaño

La cámara cilíndrica limita el tamaño y la forma de las piezas que se pueden procesar. Son ideales para obleas, varillas, polvos o componentes pequeños, pero no pueden albergar objetos grandes, planos o de forma irregular.

Complejidad Operacional

Funciones como el control de temperatura multizona, los sistemas de vacío y las capacidades de mezcla de gas proporcionan un inmenso control del proceso. Sin embargo, también exigen un mayor nivel de experiencia del operador para gestionar los parámetros y asegurar resultados repetibles.

Tomar la Decisión Correcta para su Objetivo

Para determinar si un horno de tubo es la herramienta adecuada, considere su objetivo principal.

- Si su enfoque principal es la investigación y el desarrollo de ciencia de materiales: Un horno de tubo ofrece el control incomparable de temperatura y atmósfera necesario para sintetizar nuevos materiales y estudiar sus propiedades fundamentales.

- Si su enfoque principal es la fabricación de componentes sensibles de alto valor: La uniformidad del horno garantiza un alto rendimiento y repetibilidad para procesos como el recocido de implantes médicos o el recubrimiento de obleas de semiconductores.

- Si su enfoque principal es el control de calidad y la calibración: Su zona térmica estable y uniforme lo convierte en el instrumento definitivo para calibrar sensores o realizar pruebas de envejecimiento de materiales confiables.

En última instancia, un horno de tubo sobresale donde el control preciso del entorno térmico es más crítico que el procesamiento de grandes volúmenes.

Tabla de Resumen:

| Tipo de Proceso | Aplicaciones Clave | Beneficios del Calentamiento Uniforme |

|---|---|---|

| Alteración de la Microestructura | Recocido, Sinterización, Calcinación | Elimina defectos, asegura propiedades consistentes del material |

| Síntesis y Purificación | Síntesis Inorgánica/Orgánica, Purificación | Permite reacciones químicas precisas, elimina impurezas |

| Tratamiento de Superficies y Unión | Recubrimiento, Soldadura Fuerte, Secado | Proporciona capas uniformes, uniones fuertes, secado sin daños |

| Pruebas y Análisis | Envejecimiento Acelerado, Desgasificación, Calibración | Simula condiciones del mundo real, asegura resultados precisos |

Desbloquee la Precisión en su Laboratorio con los Hornos de Tubo Avanzados de KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmosféricos, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que trabaje en investigación de ciencia de materiales, fabricación de componentes de alto valor o control de calidad, nuestros hornos de tubo ofrecen la uniformidad térmica y el control que necesita para obtener resultados superiores. Contáctenos hoy mismo para analizar cómo podemos adaptar una solución para sus necesidades específicas e impulsar la eficiencia de su proceso.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son los beneficios de usar un horno de tubo de vacío? Logre un procesamiento a alta temperatura puro y controlado

- ¿Cuál es la importancia de la zona de calentamiento en un horno tubular vertical? Desbloquee la precisión para el procesamiento de materiales

- ¿Cómo afecta la temperatura de tratamiento térmico dentro de un horno tubular a la unión de TiO2 y espuma de níquel? Maximizar la durabilidad

- ¿Cómo contribuyen los hornos tubulares de laboratorio a la sinterización de Ba0.95La0.05(Fe1-xYx)O3-δ? Control preciso de la atmósfera

- ¿Cómo afecta el tratamiento en un horno tubular de alta temperatura a los precursores TiOx@C? Ingeniería de Vacantes de Oxígeno

- ¿Cuáles son las ventajas de combinar un espectrómetro de masas en línea con un reactor de lecho fijo? Mejora la precisión cinética

- ¿Qué características permiten el manejo de vacío y gas en un horno tubular? Desbloquee un control atmosférico preciso para su laboratorio

- ¿Cuál es el papel de un horno tubular industrial en el tratamiento térmico de lodos municipales? Perspectivas de laboratorio de expertos