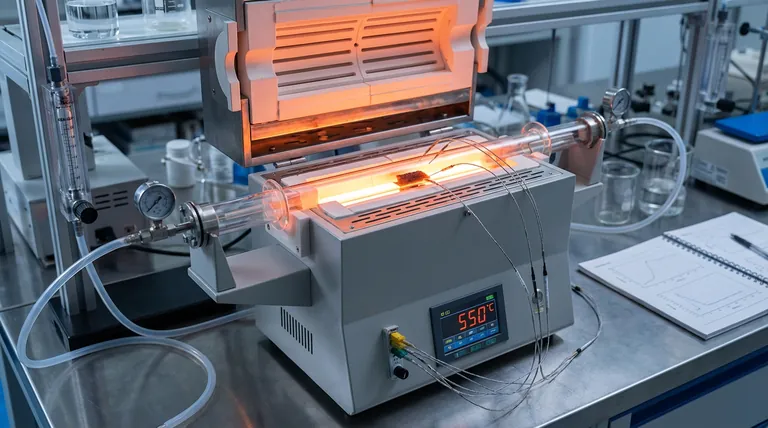

Un reactor de lecho fijo de flujo continuo a alta temperatura crea un entorno industrial simulado y preciso. Opera entre 500 °C y 550 °C durante un máximo de 150 horas con una Velocidad Espacial Horaria en Peso (WHSV) de 7500 mL/g·h. Esta configuración específica, que utiliza tubos de reacción de cuarzo y controles de termopar tipo K, permite a los investigadores medir cómo los catalizadores de Zn-Cr resisten el estrés termoquímico a largo plazo.

Este entorno de prueba cierra la brecha entre la experimentación a escala de laboratorio y la realidad industrial. Al mantener condiciones termoquímicas rigurosas durante un período prolongado, aísla los efectos del calor y el flujo en la estructura del catalizador y la deposición de carbono.

Simulación de Estrés Industrial

Rangos de Temperatura y Control

El sistema mantiene temperaturas entre 500 °C y 550 °C, que son críticas para probar la degradación térmica en sistemas de Zn-Cr. Los termopares tipo K garantizan una regulación de temperatura de alta precisión, evitando fugas térmicas o fluctuaciones que podrían sesgar los datos de estabilidad.

La Importancia de la Estabilidad Temporal

El reactor admite flujo continuo hasta por 150 horas. Esta duración es esencial para identificar cambios estructurales de aparición lenta o la acumulación gradual de carbono que las pruebas más cortas podrían pasar por alto.

Parámetros Cinéticos y de Materiales

Velocidad Espacial Horaria en Peso (WHSV) Estandarizada

Se mantiene una WHSV constante de 7500 mL/g·h durante todo el proceso de evaluación. Esta consistencia asegura que cualquier desactivación observada sea el resultado de la inestabilidad del catalizador y no de variaciones en el tiempo de contacto o el flujo de reactivos.

Integridad del Tubo de Cuarzo

El uso de tubos de reacción de cuarzo minimiza los efectos catalíticos no deseados en la pared. Esto asegura que las reacciones químicas observadas y los datos de resistencia al carbono sean puramente un reflejo de los sitios activos sinérgicos atómicos dentro del catalizador.

Comprensión de Posibles Compensaciones

Limitaciones de la Ventana de 150 Horas

Si bien 150 horas es un punto de referencia riguroso, puede que no capture los mecanismos de desactivación que solo emergen después de miles de horas de uso industrial. Los investigadores deben extrapolar estos resultados con cuidado al predecir la vida útil de varios años de un catalizador.

Restricciones del Lecho Fijo

El diseño de lecho fijo proporciona excelentes datos de estabilidad, pero puede que no simule completamente las tensiones mecánicas que se encuentran en entornos de lecho fluidizado. La atrición del catalizador o la fragmentación física podrían subestimarse en esta configuración estática en comparación con tipos de reactores más dinámicos.

Implementación de Estas Condiciones para el Desarrollo de Catalizadores

Para maximizar la utilidad de esta configuración de reactor, alinee sus objetivos experimentales con las capacidades específicas del sistema.

- Si su enfoque principal es la integridad estructural: Priorice la duración completa de 150 horas en el límite superior de temperatura de 550 °C para estresar los sitios atómicos sinérgicos.

- Si su enfoque principal es la resistencia al carbono: Mantenga estrictamente la WHSV de 7500 mL/g·h para observar cómo la dinámica del flujo influye en la formación de coque en la superficie del catalizador.

Al replicar el estrés termoquímico de grado industrial, esta configuración de reactor proporciona los datos definitivos necesarios para validar la durabilidad del catalizador para aplicaciones a gran escala.

Tabla Resumen:

| Característica | Especificación de la Condición Experimental |

|---|---|

| Rango de Temperatura | 500 °C a 550 °C |

| Duración de la Prueba | Hasta 150 horas (continuo) |

| Tasa de Flujo (WHSV) | 7500 mL/g·h |

| Control de Temperatura | Termopares tipo K para alta precisión |

| Recipiente de Reacción | Tubos de cuarzo de alta integridad |

| Objetivo Principal | Evaluar la estabilidad térmica y la resistencia al carbono |

Mejore su Investigación de Catalizadores con KINTEK

La precisión en las pruebas de estabilidad térmica requiere equipos que puedan soportar una simulación industrial rigurosa. KINTEK proporciona sistemas líderes en la industria de Muffle, Tubo, Rotatorios, Vacío y CVD, todos diseñados para ofrecer los entornos termoquímicos exactos que su investigación exige.

Respaldados por I+D experto y fabricación de clase mundial, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para cumplir con sus parámetros experimentales únicos. Asegúrese de que sus catalizadores estén listos para la ampliación industrial con nuestras confiables soluciones de calentamiento.

¿Listo para optimizar el rendimiento de su laboratorio? ¡Contáctenos hoy mismo para discutir sus necesidades de hornos personalizados!

Referencias

- Ji Yang, Ji Su. Atomically synergistic Zn-Cr catalyst for iso-stoichiometric co-conversion of ethane and CO2 to ethylene and CO. DOI: 10.1038/s41467-024-44918-8

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cómo cambia la aplicabilidad de los materiales con los avances en la tecnología de craqueo? Descubra Nuevas Posibilidades de Procesamiento de Materiales

- ¿Por qué es necesaria la precalcinación de CaO, Al2O3 y V2O5? Lograr precisión estequiométrica en muestras de escoria

- ¿Por qué es necesaria la calcinación a 700 °C para la biosilice de diatomeas extraída? Lograr la máxima estabilidad del material

- ¿Qué es un horno industrial y qué industrias lo utilizan? Descubra soluciones versátiles de procesamiento térmico

- ¿Cuáles son las ventajas tecnológicas de utilizar un sistema de recocido rápido (RTA)? Precisión para semiconductores

- ¿Cómo logra un tanque de impregnación por vacío y presión un tratamiento profundo? Domina los métodos avanzados de modificación de madera

- ¿Cuál es la función principal de un horno de secado eléctrico de laboratorio en la producción de ACBP? Asegurar un pretratamiento preciso

- ¿Por qué es necesario el control de temperatura escalonado en una placa calefactora de laboratorio para secar las capas activas del sensor? Mejora la precisión