La principal ventaja tecnológica de un sistema de Recocido Rápido (RTA) sobre un horno de mufla estándar es su capacidad para ofrecer velocidades de calentamiento significativamente más rápidas combinadas con un control preciso de la duración a nivel de segundo. A diferencia del procesamiento térmico masivo y lento de un horno de mufla, un sistema RTA proporciona la energía dirigida necesaria para ajustar las estructuras de la red de semiconductores sin una exposición prolongada al calor.

Conclusión clave Mientras que los hornos estándar ofrecen calentamiento masivo general, los sistemas RTA proporcionan la velocidad y la precisión necesarias para eliminar defectos microscópicos después de un procesamiento de alta energía. Esta capacidad permite restaurar la calidad cristalina y mejorar la movilidad de los electrones sin sacrificar altas concentraciones de portadores.

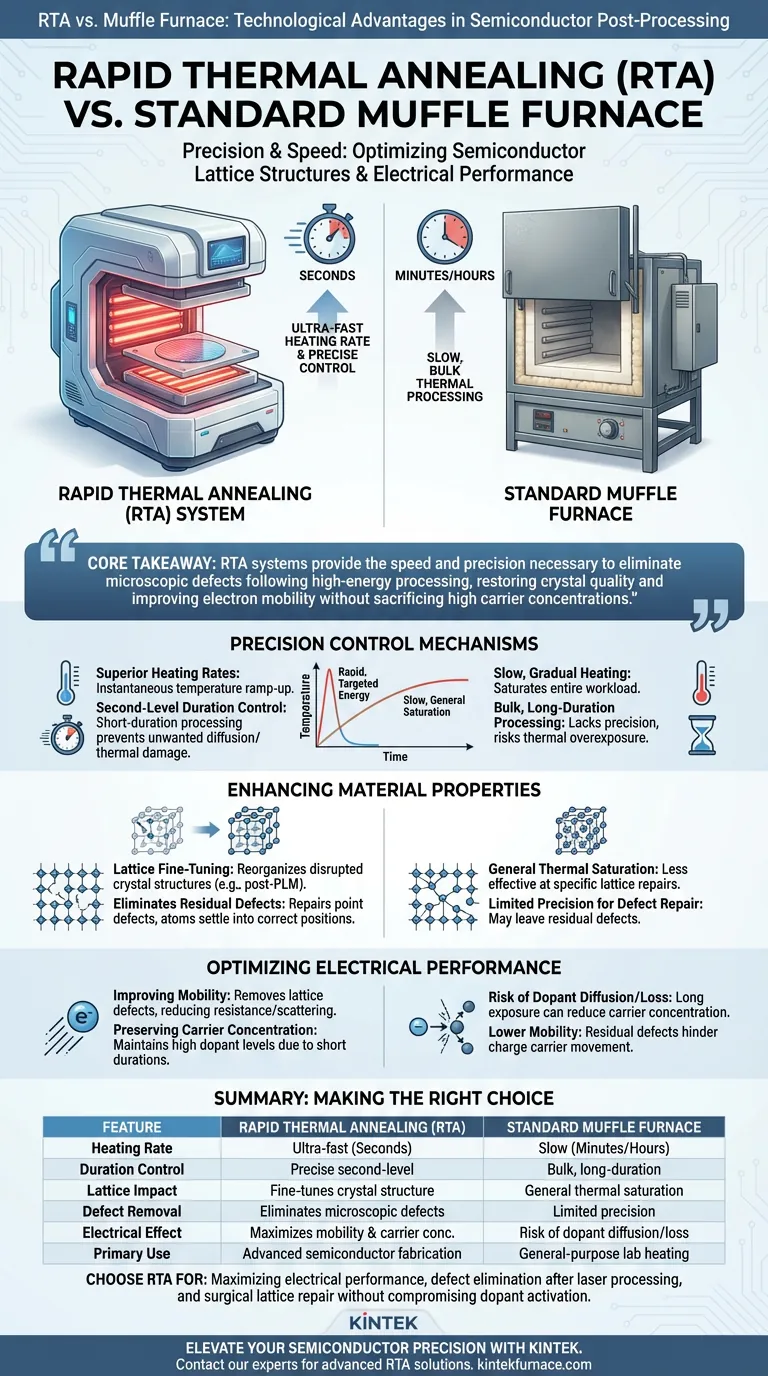

Mecanismos de Control de Precisión

Tasas de Calentamiento Superiores

La distinción más inmediata entre los dos sistemas es la velocidad de entrega térmica. Un horno de mufla estándar se basa en un calentamiento lento y gradual que satura toda la carga de trabajo.

En contraste, un sistema RTA está diseñado para rampas de temperatura rápidas. Esto permite que el sistema alcance temperaturas objetivo casi instantáneamente, evitando el retraso térmico asociado con los hornos tradicionales.

Control de Duración a Nivel de Segundo

La precisión en el procesamiento de semiconductores a menudo se reduce al tiempo. Los sistemas RTA permiten un control de la temperatura medido en segundos.

Este procesamiento de corta duración es crítico. Asegura que el material solo se exponga al calor el tiempo necesario para desencadenar cambios físicos específicos, evitando difusiones no deseadas o daños térmicos.

Mejora de las Propiedades del Material

Ajuste Fino de la Red

El sistema RTA es particularmente efectivo cuando se utiliza como paso de post-procesamiento para técnicas como el Fusión Láser Pulsada (PLM).

La energía térmica proporcionada por el RTA impulsa un proceso conocido como "ajuste fino de la red". Este mecanismo reorganiza esencialmente la estructura cristalina que puede haberse alterado durante pasos previos de alta energía.

Eliminación de Defectos Residuales

Uno de los desafíos críticos en la fabricación de semiconductores es la presencia de "defectos puntuales", imperfecciones en la red cristalina.

El procesamiento RTA elimina eficazmente estos defectos puntuales residuales dejados por la etapa de PLM. Al energizar brevemente la red, el sistema permite que los átomos se asienten en sus posiciones correctas, reparando la estructura cristalina.

Optimización del Rendimiento Eléctrico

Mejora de la Movilidad

Las reparaciones estructurales realizadas por el sistema RTA se traducen directamente en rendimiento eléctrico.

Al eliminar los defectos de la red, el sistema mejora significativamente la movilidad de huecos o electrones. Esto permite que los portadores de carga se muevan a través del material semiconductor con menor resistencia/dispersión.

Preservación de la Concentración de Portadores

Por lo general, el procesamiento térmico implica una compensación en la que el recocido mejora la estructura pero reduce la concentración de dopantes (portadores).

Los sistemas RTA superan esto al utilizar duraciones cortas. Mantienen las altas concentraciones de portadores logradas durante la fase de fusión, al tiempo que proporcionan la energía térmica necesaria para la reparación estructural.

Comprensión del Contexto y las Compensaciones

Especificidad de la Aplicación

Es importante tener en cuenta que las ventajas del RTA son más pronunciadas en aplicaciones avanzadas, como el post-Fusión Láser Pulsada (PLM).

Un horno de mufla estándar es una herramienta de propósito general adecuada para tareas de calentamiento amplias y no críticas. Sin embargo, carece de la finura necesaria para impulsar reparaciones de red específicas sin alterar otras propiedades del material.

El Costo de la Precisión

Si bien el RTA ofrece un control superior, implica una ventana de proceso más compleja.

El sistema requiere una calibración precisa para garantizar que la duración de "nivel de segundo" sea exacta. Un horno estándar, al ser más lento, es más indulgente pero incapaz de lograr los resultados de alta movilidad y alta concentración del RTA.

Tomar la Decisión Correcta para su Objetivo

Para determinar si se requiere un sistema RTA para su aplicación específica, considere sus métricas de rendimiento:

- Si su enfoque principal es maximizar el rendimiento eléctrico: Elija RTA para mejorar la movilidad de electrones/huecos conservando altas concentraciones de portadores.

- Si su enfoque principal es la eliminación de defectos después del procesamiento láser: Elija RTA para impulsar el ajuste fino de la red y eliminar los defectos puntuales residuales de la etapa de PLM.

- Si su enfoque principal es el calentamiento masivo general: Un horno de mufla estándar puede ser suficiente, pero carecerá de la capacidad de realizar reparaciones estructurales rápidas y de corta duración.

El sistema RTA es la elección definitiva cuando el objetivo es reparar quirúrgicamente las estructuras cristalinas para aumentar la velocidad del dispositivo sin comprometer la activación del dopante.

Tabla Resumen:

| Característica | Recocido Rápido (RTA) | Horno de Mufla Estándar |

|---|---|---|

| Velocidad de Calentamiento | Rampa ultrarrápida (Segundos) | Calentamiento lento y gradual (Minutos/Horas) |

| Control de Duración | Control preciso a nivel de segundo | Procesamiento masivo de larga duración |

| Impacto en la Red | Ajusta la estructura cristalina | Saturación térmica general |

| Eliminación de Defectos | Elimina defectos puntuales microscópicos | Precisión limitada para la reparación de defectos |

| Efecto Eléctrico | Maximiza la movilidad y la concentración de portadores | Riesgo de difusión/pérdida de dopantes |

| Uso Principal | Fabricación avanzada de semiconductores | Calentamiento de laboratorio de propósito general |

Mejore la Precisión de sus Semiconductores con KINTEK

Maximice el rendimiento eléctrico de su material y logre estructuras de red impecables con las soluciones térmicas avanzadas de KINTEK. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de equipos de laboratorio de alta temperatura, incluidos sistemas especializados compatibles con RTA, sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de semiconductores e investigación.

No se conforme con un calentamiento general cuando su proyecto exige precisión. Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar el horno perfecto para sus aplicaciones de alta movilidad y experimente la ventaja de KINTEK en ingeniería térmica.

Guía Visual

Referencias

- K. M. Yu, W. Walukiewicz. Overcoming the doping limit in GaAs by ion implantation and pulsed laser melting. DOI: 10.1063/5.0190600

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué es necesario el pretratamiento a 700 °C para la hidratación de D2O en Ba0.95La0.05(Fe1-xYx)O3-δ? Garantizando resultados precisos

- ¿Por qué se utiliza la HR-TEM después de un tratamiento térmico a alta temperatura? Visualizar la evolución estructural y la integridad del material.

- ¿Por qué se requiere la difracción de rayos X (DRX) para la síntesis de fosfato de hierro y litio? Asegurando la pureza de fase y la estructura

- ¿Por qué se utiliza nitrógeno (N2) de alta pureza en la pirólisis de RSU? Entornos anaeróbicos seguros para un rendimiento máximo de combustible

- ¿Por qué se requiere un enfriamiento inmediato con agua para las aleaciones de CuAlMn? Retención de la fase maestra en aleaciones con memoria de forma

- ¿Cómo afecta el aumento de la temperatura de la zona de remojo en un horno de viga móvil a las placas revestidas de titanio/acero?

- ¿Cuál es la función de un horno de secado en el proceso de postratamiento de nanopartículas de MgO dopadas con Ni y Zn?

- ¿Qué ventajas ofrece la pirólisis en fase gaseosa de hidrógeno sobre el gas inerte? Desbloquee una desfuncionalización superior del carbono