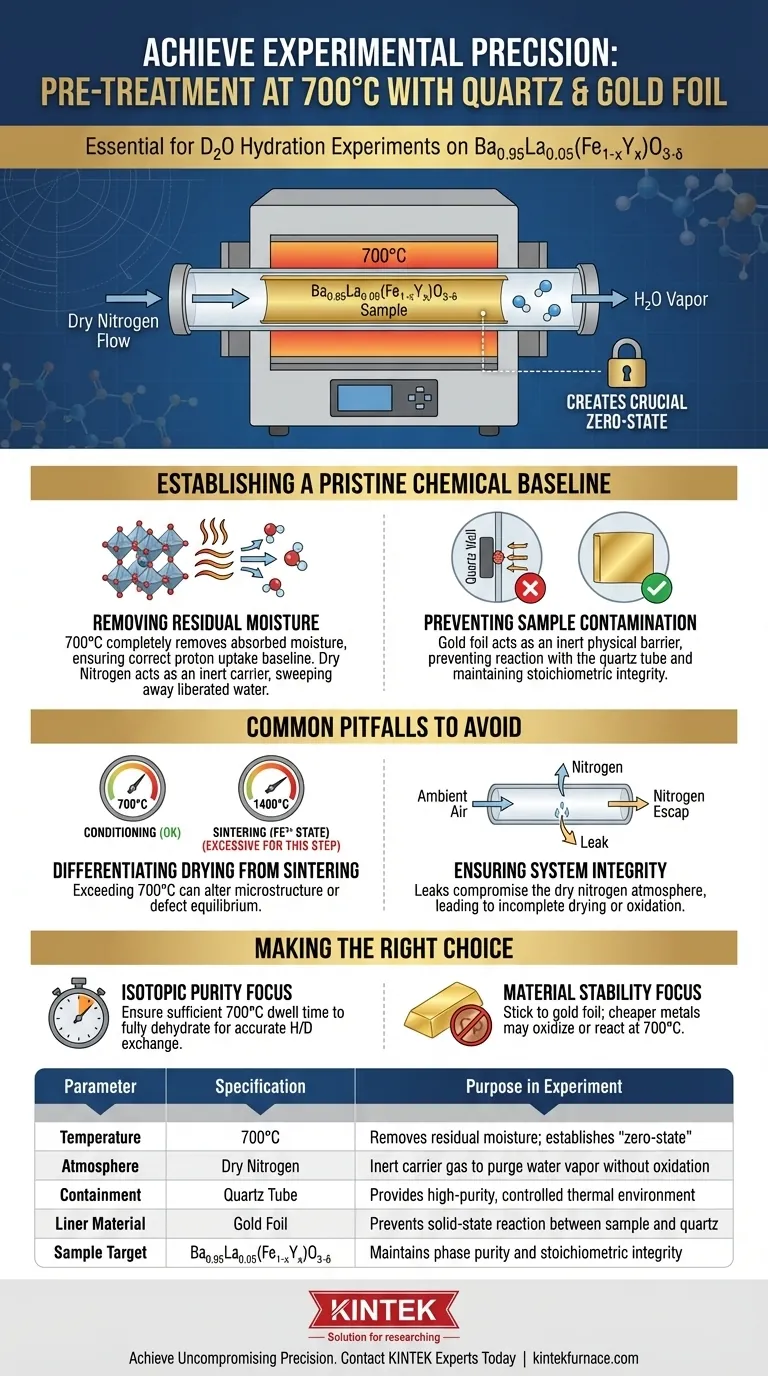

El pretratamiento a 700 °C crea un "estado cero" crucial para su material, asegurando que los datos de hidratación posteriores sean precisos en lugar de un artefacto de condiciones preexistentes. Al calentar la muestra de Ba0.95La0.05(Fe1-xYx)O3-δ en un ambiente de nitrógeno seco, elimina por completo la humedad residual. Simultáneamente, el uso de revestimientos de papel de oro dentro de los tubos de cuarzo actúa como una salvaguardia contra la contaminación química, evitando que la muestra reaccione con las paredes del recipiente durante el proceso de calentamiento.

Conclusión principal Los experimentos de hidratación fiables requieren una muestra químicamente pura y completamente seca. Este protocolo de pretratamiento específico aísla las variables purgando la humedad sin alterar la estequiometría del material, asegurando que cualquier cambio observado se deba únicamente a la introducción de D2O.

Estableciendo una línea de base química prístina

Eliminación de la humedad residual

El objetivo principal del tratamiento térmico a 700 °C es la eliminación completa de la humedad residual.

Los materiales de perovskita como el Ba0.95La0.05(Fe1-xYx)O3-δ pueden absorber la humedad ambiental o retener agua de pasos de procesamiento anteriores.

Si esta humedad no se purga, su línea de base inicial para la hidratación de D2O será incorrecta, lo que conducirá a cálculos erróneos sobre la absorción de protones y la química de defectos.

La función del nitrógeno seco

Este tratamiento térmico se realiza en un ambiente de nitrógeno seco.

El nitrógeno sirve como gas portador inerte que arrastra el vapor de agua liberado.

Esto crea una atmósfera controlada que evita que la muestra reabsorba humedad o reaccione con oxígeno de una manera que pueda alterar el estado de oxidación deseado del hierro.

Prevención de la contaminación de la muestra

La reactividad del cuarzo

Si bien los tubos de cuarzo son excelentes para mantener atmósferas de alta pureza, no son químicamente inertes en relación con los óxidos complejos a altas temperaturas.

El contacto directo entre la muestra de Ba0.95La0.05(Fe1-xYx)O3-δ y la pared de cuarzo a 700 °C presenta el riesgo de una reacción en estado sólido.

Esta reacción podría resultar en contaminación por silicio de su muestra, alterando su pureza de fase y sus propiedades de hidratación.

Papel de oro como revestimiento inerte

Para mitigar el riesgo de reacción, se utiliza papel de oro como barrera física.

El oro actúa como un revestimiento químicamente inerte que separa el polvo de perovskita del tubo de cuarzo a base de sílice.

Esto asegura que la estequiometría de su Ba0.95La0.05(Fe1-xYx)O3-δ permanezca exactamente como se sintetizó, libre de elementos extraños.

Errores comunes a evitar

Diferenciar el secado de la sinterización

Es fundamental distinguir este paso de secado a 700 °C del procesamiento a temperaturas más altas.

Si bien los hornos de tubo de laboratorio son capaces de alcanzar temperaturas de hasta 1400 °C para la sinterización para estabilizar el estado de hierro trivalente ($Fe^{3+}$), el paso de 700 °C es estrictamente para el acondicionamiento.

Exceder las temperaturas necesarias durante este pretratamiento podría alterar inadvertidamente la microestructura o el equilibrio de defectos antes de que comience el experimento de hidratación.

Garantizar la integridad del sistema

La efectividad de esta configuración depende completamente de la capacidad de sellado del horno de tubo.

Incluso con papel de oro y altas temperaturas, una fuga en el sistema que introduzca aire ambiente comprometería la atmósfera de nitrógeno seco.

Esto haría que el proceso de eliminación de humedad fuera incompleto y podría oxidar la muestra de manera impredecible.

Tomando la decisión correcta para su experimento

Para maximizar la precisión de sus resultados de hidratación de D2O, siga las siguientes pautas:

- Si su enfoque principal es la pureza isotópica: Asegúrese de que el tiempo de permanencia a 700 °C sea suficiente para deshidratar completamente la muestra, evitando errores de intercambio H/D posteriores.

- Si su enfoque principal es la estabilidad del material: No sustituya el papel de oro por metales más baratos, ya que pueden oxidarse o reaccionar con la perovskita a 700 °C.

Al controlar rigurosamente el historial térmico y los materiales de contacto de su muestra, transforma un simple paso de calentamiento en una garantía de validez experimental.

Tabla resumen:

| Parámetro | Especificación | Propósito en el experimento |

|---|---|---|

| Temperatura | 700 °C | Elimina la humedad residual; establece el "estado cero" |

| Atmósfera | Nitrógeno seco | Gas portador inerte para purgar el vapor de agua sin oxidación |

| Contención | Tubo de cuarzo | Proporciona un ambiente térmico controlado y de alta pureza |

| Material del revestimiento | Papel de oro | Evita la reacción en estado sólido entre la muestra y el cuarzo |

| Objetivo de la muestra | Ba0.95La0.05(Fe1-xYx)O3-δ | Mantiene la pureza de fase y la integridad estequiométrica |

Logre una precisión inquebrantable en su investigación de materiales

La precisión experimental comienza con el entorno térmico adecuado. En KINTEK, entendemos que incluso una contaminación menor o fluctuaciones de temperatura pueden comprometer sus estudios de hidratación y análisis de química de defectos.

Con el respaldo de I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, así como otros hornos de alta temperatura para laboratorio. Todos nuestros sistemas son totalmente personalizables para satisfacer sus necesidades de investigación únicas, garantizando la integridad de sus atmósferas y la estabilidad de sus muestras.

¿Listo para elevar la validez experimental de su laboratorio?

Contacte a los expertos de KINTEK hoy mismo

Guía Visual

Referencias

- Christian Berger, Rotraut Merkle. Ion transport in dry and hydrated Ba<sub>0.95</sub>La<sub>0.05</sub>(Fe<sub>1−<i>x</i></sub>Y<sub><i>x</i></sub>)O<sub>3−<i>δ</i></sub> and implications for oxygen electrode kinetics of protonic ceramic cells. DOI: 10.1039/d5ta03014e

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se prefiere el gas argón sobre otros gases inertes? Descubra su equilibrio óptimo para uso industrial

- ¿En qué se diferencian un evaporador rotatorio y un horno de secado a temperatura constante? Optimización de la preparación de muestras húmicas

- ¿Por qué el MgO para MKPC debe producirse a 1600 °C? Dominando la cinética química para lodos de modificación de alto rendimiento

- ¿Por qué son necesarios los haces láser de alta energía y los sistemas de control de precisión para el PBF? Fabricación maestra de cerámica

- ¿Cuál es la importancia de utilizar un horno eléctrico de laboratorio para el temple y revenido del acero de casco? Lograr un control preciso de la microestructura

- ¿Por qué son necesarios los equipos industriales de secado y trituración para el pretratamiento? Optimizar las reacciones químicas

- ¿Por qué se requiere un horno de secado al vacío para el pretratamiento de zeolita modificada? Preservar la integridad de los poros para la captura de CO2

- ¿Cuál es el propósito de calentar la mezcla de nitrato de níquel y biomasa a 150°C? Lograr una dispersión superior del catalizador