En esencia, la preferencia por el argón en muchas aplicaciones industriales se debe a su equilibrio óptimo de tres factores clave: inercia química, densidad y rentabilidad. Si bien otros gases pueden sobresalir en una de estas áreas, el argón proporciona el rendimiento más versátil y confiable para procesos comunes como la soldadura y la fabricación de metales sin los inconvenientes significativos de sus alternativas.

La decisión central al elegir un gas industrial no es encontrar un gas "perfecto", sino seleccionar el que ofrezca las propiedades adecuadas para un proceso específico a un costo aceptable. El argón consistentemente alcanza este punto ideal para una amplia gama de aplicaciones críticas.

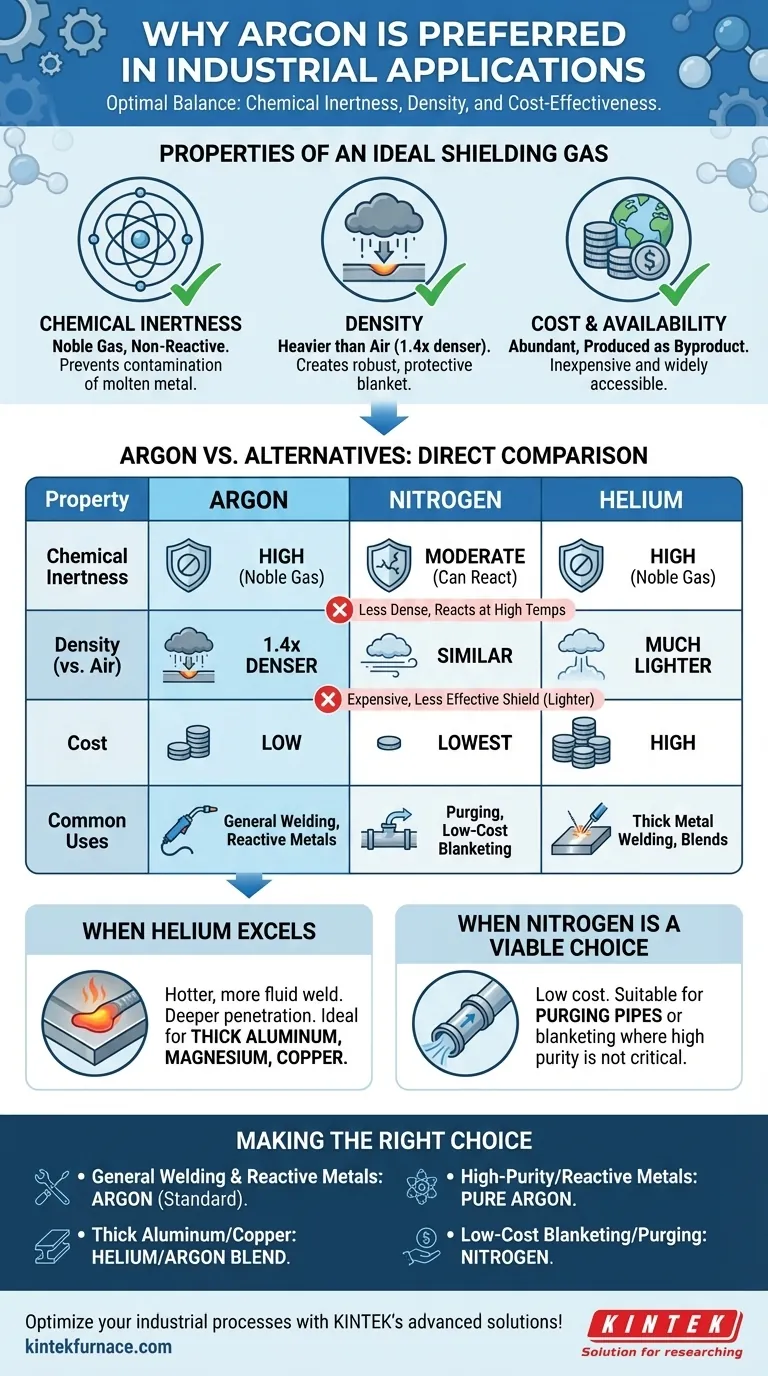

Las propiedades de un gas de protección ideal

Para entender por qué el argón es tan ampliamente utilizado, primero debemos definir qué hace que un gas industrial sea efectivo, particularmente en su papel como gas de protección en la soldadura y la fabricación.

Inercia química: Prevención de la contaminación

La función principal de un gas de protección es proteger un proceso, como una poza de soldadura fundida, de gases atmosféricos como el oxígeno, el nitrógeno y el vapor de agua.

El argón es un gas noble, lo que significa que tiene una capa exterior completa de electrones. Esto lo hace extremadamente no reactivo, asegurando que no se combine químicamente con el metal fundido e introduzca defectos.

Densidad: Creando una manta protectora

Un gas de protección eficaz debe ser capaz de desplazar físicamente el aire circundante.

El argón es aproximadamente 1.4 veces más denso que el aire y el nitrógeno. Esta densidad superior le permite formar una "manta" estable y pesada sobre el área de trabajo, proporcionando una protección más robusta con caudales de gas más bajos en comparación con alternativas más ligeras.

Costo y disponibilidad: La limitación práctica

El rendimiento significa poco si el material es prohibitivamente caro o difícil de obtener.

El argón es el tercer gas más abundante en la atmósfera terrestre. Se produce comercialmente como subproducto de la separación criogénica del aire (el mismo proceso que produce oxígeno y nitrógeno líquidos), lo que lo hace relativamente económico y ampliamente disponible.

Argón vs. Las alternativas: Una comparación directa

Aunque existen otros gases inertes, cada uno tiene características que los hacen menos adecuados que el argón para aplicaciones de uso general.

¿Por qué no nitrógeno?

El nitrógeno es muy abundante y el gas inerte más barato disponible. Sin embargo, tiene dos limitaciones clave.

Primero, es menos denso que el argón, lo que lo convierte en un escudo menos eficaz. Se requiere más gas para desplazar el aire, lo que puede compensar parte de su ventaja de costo.

Segundo, aunque en gran parte inerte, el nitrógeno puede reaccionar con ciertos metales a altas temperaturas (como las de un arco de soldadura) para formar compuestos quebradizos llamados nitruros, comprometiendo la integridad del material.

¿Por qué no helio?

El helio también es un gas noble y es completamente inerte. Sus principales inconvenientes son el costo y las propiedades físicas.

El helio es significativamente más caro y menos disponible que el argón, ya que se extrae de depósitos de gas natural en lugar de la atmósfera.

También es extremadamente ligero, mucho menos denso que el aire. Esto significa que sube rápidamente y proporciona un escudo menos eficaz, lo que requiere caudales mucho más altos para lograr la misma cobertura que el argón.

Comprendiendo las compensaciones

Ningún gas es la mejor opción universal. La selección siempre depende del material específico, el proceso y el resultado deseado. Comprender las limitaciones del argón es clave para tomar una decisión informada.

Cuando el helio sobresale

Si bien el argón es excelente para uso general, las propiedades físicas del helio le dan una ventaja en escenarios de soldadura específicos.

El helio produce una poza de soldadura más caliente y fluida con mayor penetración. Esto es muy deseable al soldar secciones gruesas de metales conductores como el aluminio, el magnesio o el cobre. Para estas aplicaciones, a menudo se usa una mezcla de argón y helio para equilibrar la estabilidad del arco y la entrada de calor.

Cuando el nitrógeno es una opción viable

A pesar de su potencial de reactividad, el bajo costo del nitrógeno lo hace adecuado para usos específicos.

A menudo se utiliza para purga de tuberías y como gas de protección en aplicaciones donde la alta pureza no es la preocupación principal. En algunos casos, se añade intencionadamente en pequeñas cantidades al argón al soldar ciertos aceros inoxidables para mejorar las propiedades mecánicas.

Tomando la decisión correcta para su aplicación

En última instancia, su elección de gas debe estar impulsada por sus requisitos técnicos y presupuesto específicos.

- Si su enfoque principal es la soldadura de uso general de acero y metales no reactivos: El argón es el estándar de la industria debido a su excelente protección, arco estable y bajo costo.

- Si su enfoque principal es la soldadura de aluminio o cobre grueso: Una mezcla de helio/argón es superior para lograr la entrada de calor y la penetración de soldadura necesarias.

- Si su enfoque principal es la fabricación de alta pureza o la soldadura de metales reactivos como el titanio: El argón puro es innegociable para evitar cualquier forma de contaminación.

- Si su enfoque principal es la protección o purga de bajo costo donde una ligera reactividad es aceptable: El nitrógeno ofrece la solución más económica.

Elegir el gas adecuado es una variable crítica del proceso que impacta directamente la calidad, eficiencia y costo de su trabajo.

Tabla resumen:

| Propiedad | Argón | Nitrógeno | Helio |

|---|---|---|---|

| Inercia Química | Alta (gas noble) | Moderada (puede reaccionar) | Alta (gas noble) |

| Densidad (vs. Aire) | 1.4x más denso | Similar | Mucho más ligero |

| Costo | Bajo | El más bajo | Alto |

| Usos comunes | Soldadura general, metales reactivos | Purga, protección de bajo costo | Soldadura de metales gruesos, mezclas |

¡Optimice sus procesos industriales con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan soluciones precisas para sus necesidades experimentales únicas—¡contáctenos hoy para mejorar la eficiencia y la calidad en sus aplicaciones!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO