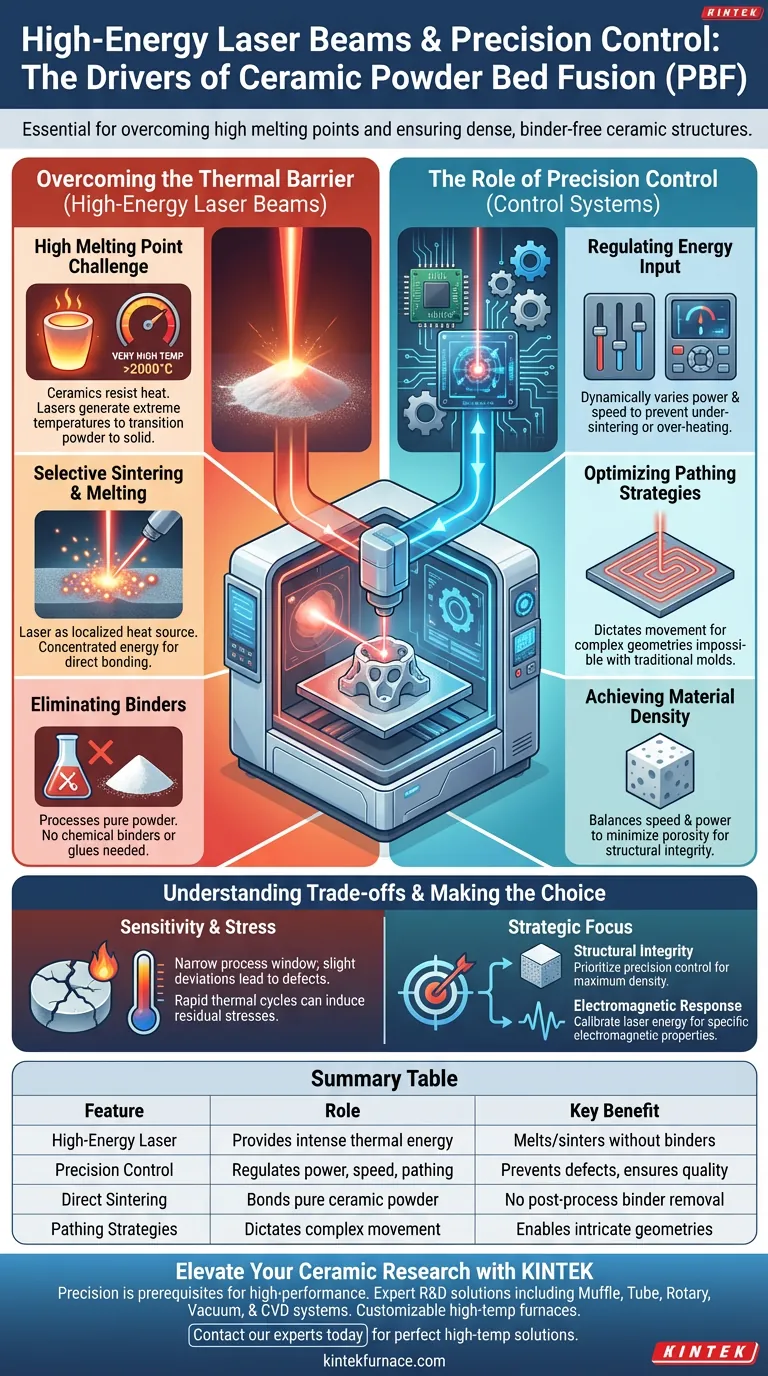

Los haces láser de alta energía y los sistemas de control de precisión son los impulsores fundamentales del proceso de fusión en lecho de polvo (PBF) para cerámicas. Los láseres proporcionan la intensa energía térmica necesaria para fundir o sinterizar materiales cerámicos —que poseen intrínsecamente puntos de fusión extremadamente altos— mientras que los sistemas de control regulan meticulosamente esa energía para unir partículas sin necesidad de aglutinantes químicos.

Las cerámicas presentan desafíos térmicos únicos en comparación con los metales o polímeros. El PBF utiliza energía láser enfocada para superar estos altos umbrales de fusión, mientras que los sistemas de control digital garantizan la creación de estructuras densas y libres de aglutinantes capaces de ofrecer un rendimiento electromagnético específico.

Superando la Barrera Térmica

El Desafío del Alto Punto de Fusión

Las cerámicas se definen por su resistencia al calor, poseyendo puntos de fusión mucho más altos que los materiales de fabricación tradicionales. Los haces láser de alta energía son necesarios para generar las temperaturas extremas requeridas para transformar el polvo cerámico de partículas sólidas en una masa cohesiva.

Sinterización y Fusión Selectiva

El láser actúa como una fuente de calor localizada que escanea selectivamente el lecho de polvo. Al concentrar alta energía en un punto focal específico, el sistema facilita la unión directa de las partículas cerámicas.

Eliminando la Necesidad de Aglutinantes

Una ventaja crítica del uso de láseres de alta energía es la capacidad de procesar polvo cerámico puro. Debido a que el láser proporciona suficiente energía para la sinterización directa, el proceso elimina la necesidad de aglutinantes o pegamentos que se usan típicamente para mantener unidas las partículas cerámicas en otros métodos de fabricación.

El Papel del Control de Precisión

Regulación de la Entrada de Energía

La potencia bruta es insuficiente sin gestión; los sistemas de control de precisión diferencian la salida del láser para que coincida con los requisitos específicos del material. Estos sistemas regulan dinámicamente la potencia del láser y la velocidad de escaneo para prevenir la sub-sinterización (piezas débiles) o el sobrecalentamiento (degradación del material).

Optimización de Estrategias de Trazado

El sistema de control dicta el movimiento del láser a través del lecho de polvo. El trazado preciso permite la fabricación de geometrías complejas que serían imposibles con moldes tradicionales.

Logrando Densidad del Material

El objetivo final de este control es crear una estructura densa. Al equilibrar cuidadosamente la velocidad y la potencia, el sistema minimiza la porosidad, asegurando que el componente final tenga la integridad estructural requerida para el uso funcional.

Comprendiendo los Compromisos

Sensibilidad a los Parámetros del Proceso

La ventana de éxito en el PBF de cerámica es extremadamente estrecha. Pequeñas desviaciones en la potencia del láser o la velocidad de escaneo pueden provocar defectos significativos, como grietas o delaminación, debido a la naturaleza frágil de las cerámicas.

Gestión del Estrés Térmico

Si bien la alta energía es necesaria, introduce fuertes gradientes térmicos. Los ciclos rápidos de calentamiento y enfriamiento controlados por el sistema pueden inducir tensiones residuales dentro de la pieza, requiriendo una calibración cuidadosa para evitar deformaciones.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad del PBF para cerámicas, alinee sus controles de proceso con sus objetivos de rendimiento específicos:

- Si su enfoque principal es la Integridad Estructural: Priorice el control de precisión sobre la velocidad de escaneo para garantizar la máxima densidad y unión de partículas.

- Si su enfoque principal es la Respuesta Electromagnética: Calibre la energía del láser para lograr la densidad y microestructura específicas requeridas para ajustar las propiedades electromagnéticas del material.

La precisión en la entrega de energía no es solo una característica; es el requisito previo para la fabricación de cerámica de alto rendimiento.

Tabla Resumen:

| Característica | Rol en PBF de Cerámica | Beneficio Clave |

|---|---|---|

| Láser de Alta Energía | Proporciona energía térmica localizada intensa | Funde/sinteriza cerámicas sin aglutinantes químicos |

| Control de Precisión | Regula la potencia, velocidad y trazado de escaneo | Previene la degradación del material y defectos estructurales |

| Sinterización Directa | Une polvo cerámico puro directamente | Elimina la necesidad de eliminación de aglutinantes post-proceso |

| Estrategias de Trazado | Dicta el movimiento complejo del láser | Permite geometrías intrincadas imposibles con moldes |

Mejore su Investigación Cerámica con KINTEK

La precisión en la entrega de energía es el requisito previo para la fabricación de cerámica de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece una amplia gama de soluciones de laboratorio, incluyendo sistemas de mufla, tubulares, rotatorios, de vacío y CVD. Ya sea que esté desarrollando materiales avanzados u optimizando parámetros de PBF, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de procesamiento térmico.

¿Listo para lograr una densidad de material y una integridad estructural superiores? ¡Contacte a nuestros expertos hoy mismo para encontrar la solución de alta temperatura perfecta para su laboratorio!

Guía Visual

Referencias

- Wenqing Wang, Rujie He. Advanced 3D printing accelerates electromagnetic wave absorption from ceramic materials to structures. DOI: 10.1038/s44334-024-00013-w

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar plasma de microondas para la reducción de polvo de aluminio? Lograr una pureza de material inigualable

- ¿Por qué se requiere un horno industrial de temperatura constante para curar las almohadillas térmicas? Garantiza un reticulado superior de polímeros

- ¿Cuál es el propósito de mezclar polvos de aluminio y hierro en una proporción atómica específica? Optimizar las fases de aleación Al-Fe

- ¿Cómo influye la relación de carbono reductor en la reducción selectiva del ferroníquel? Dominando la pureza de las aleaciones

- ¿Cuál es el propósito de agregar aluminio en el proceso de destilación al vacío de magnesio? Mejora de la estabilidad y pureza del proceso

- ¿Cuáles son las ventajas de utilizar un horno de secado al vacío para la escoria de magnesio? Preservación de la integridad de la muestra

- ¿Por qué se requiere un horno de precisión después de la síntesis de TiO2-alfa-Ga2O3? Domina la transformación de fase y la unión de interfaces

- ¿Cuál es el impacto de la precisión del control de temperatura en las películas coladas en solución? Garantizando la integridad y la uniformidad