La ventaja decisiva de los sistemas industriales de plasma de microondas es su capacidad para desacoplar la temperatura del gas de la temperatura de los electrones. Mientras que los sistemas térmicos tradicionales dependen del calor de alta potencia, los sistemas de plasma de microondas utilizan plasma fuera de equilibrio para mantener las temperaturas del gas entre 200 y 300 °C. Este control térmico preciso facilita la reducción del óxido de aluminio y, al mismo tiempo, suprime por completo las condiciones termodinámicas necesarias para la formación de carburo de aluminio, garantizando un producto final de alta pureza.

Al mantener un estado fuera de equilibrio, los sistemas de plasma de microondas resuelven el principal desafío químico del procesamiento de aluminio: reducir los óxidos sin desencadenar reacciones secundarias a alta temperatura que contaminan el material con carburos.

La física del control de la temperatura

Para comprender por qué el plasma de microondas es superior para esta aplicación específica, es necesario examinar cómo se transfiere la energía dentro del sistema.

Plasma térmico: el enfoque de alta temperatura

Los sistemas de plasma térmico tradicionales operan según el principio del equilibrio térmico. En estos entornos, los electrones, los iones y las especies de gas neutro existen aproximadamente a la misma temperatura.

En consecuencia, estos sistemas generan un calor extremo, que típicamente oscila entre 2000 y 6000 °C. Si bien es eficaz para la fusión a granel, este enfoque de "mazazo" carece de selectividad.

Plasma de microondas: la ventaja fuera de equilibrio

Los sistemas industriales de plasma de microondas generan plasma no térmico y fuera de equilibrio. En este estado, los electrones son muy energéticos y calientes, pero las partículas pesadas (iones y moléculas de gas neutro) permanecen relativamente frías.

Este mecanismo permite al sistema mantener temperaturas generales del gas en el rango de 200 a 300 °C. Se logra la reactividad necesaria a través del impacto de electrones sin someter el material a granel a cargas térmicas destructivas.

Lograr selectividad química

El principal desafío de ingeniería en la reducción carbotérmica del aluminio es prevenir las impurezas. La diferencia de temperatura entre los dos sistemas dicta el resultado químico.

El problema del carburo de aluminio

En entornos de alta temperatura (como los que se encuentran en el plasma térmico), la reacción química no se detiene en la reducción del óxido de aluminio.

El calor excesivo proporciona la energía de activación para las reacciones secundarias de carburo de aluminio. Una vez formados, estos carburos actúan como contaminantes, degradando la calidad y la aplicabilidad del polvo de aluminio.

Preservar la pureza del producto

Los sistemas de plasma de microondas operan estrictamente dentro de una "zona segura". La temperatura del gas de 200-300 °C es suficiente para facilitar la reducción del óxido de aluminio cuando es impulsada por electrones energéticos.

Crucialmente, esta temperatura es demasiado baja para soportar la formación de carburo de aluminio. Al evitar físicamente que el sistema alcance el umbral térmico para la creación de carburos, la alta pureza se diseña directamente en el proceso.

Comprender las limitaciones operativas

Si bien el plasma de microondas ofrece una pureza superior, introduce limitaciones operativas específicas que difieren de los sistemas térmicos.

La ventana de proceso

El sistema se basa en mantener un estado fuera de equilibrio. Esto requiere un control preciso para garantizar que la temperatura del gas se mantenga entre los objetivos de 200 y 300 °C.

Limitaciones de la materia prima

Debido a que la temperatura general del gas es baja, este método es estrictamente una técnica de reducción. No es adecuado para aplicaciones que requieren la fusión o vaporización a granel de materiales con puntos de fusión significativamente superiores a 300 °C, a menos que la cinética de la reacción sea impulsada completamente por interacciones de electrones no térmicos.

Tomar la decisión correcta para su proyecto

La elección entre plasma térmico y de microondas depende completamente de su tolerancia a las impurezas y de sus objetivos de procesamiento específicos.

- Si su principal objetivo es maximizar la pureza del producto: utilice plasma de microondas para garantizar que la reducción de los óxidos se produzca sin el riesgo de contaminación por carburo de aluminio.

- Si su principal objetivo es la eficiencia térmica: aproveche la naturaleza fuera de equilibrio del sistema para realizar la reducción química a 200-300 °C, evitando la enorme entrada de energía necesaria para calentar el gas a 6000 °C.

La tecnología de plasma de microondas transforma eficazmente la reducción carbotérmica del aluminio de un evento térmico caótico a un proceso químico controlado y selectivo.

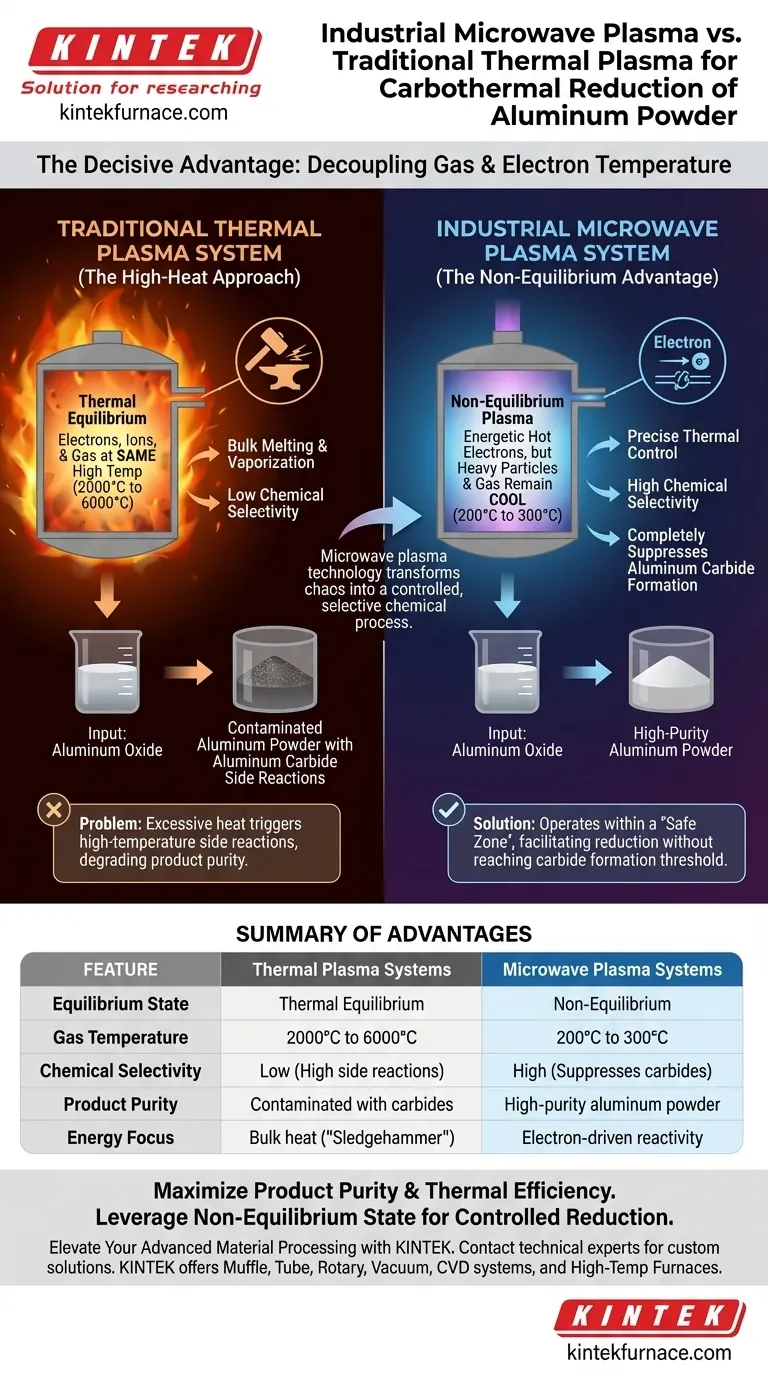

Tabla resumen:

| Característica | Sistemas de plasma térmico | Sistemas de plasma de microondas |

|---|---|---|

| Estado de equilibrio | Equilibrio térmico | Fuera de equilibrio |

| Temperatura del gas | 2000 °C a 6000 °C | 200 °C a 300 °C |

| Selectividad química | Baja (altas reacciones secundarias) | Alta (suprime carburos) |

| Pureza del producto | Contaminado con carburos | Polvo de aluminio de alta pureza |

| Enfoque de energía | Calor a granel ("mazazo") | Reactividad impulsada por electrones |

Mejore su procesamiento de materiales avanzados con KINTEK

No permita que las reacciones secundarias a alta temperatura comprometan la calidad de su producto. KINTEK ofrece soluciones térmicas líderes en la industria diseñadas para la precisión y la pureza. Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, así como hornos de alta temperatura de laboratorio especializados, todos totalmente personalizables para satisfacer sus necesidades únicas de procesamiento carbotérmico y de plasma.

¿Listo para optimizar la eficiencia de su laboratorio? ¡Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar su solución personalizada!

Guía Visual

Referencias

- Alexander Logunov, Sergey S. Suvorov. Plasma–Chemical Low-Temperature Reduction of Aluminum with Methane Activated in Microwave Plasma Discharge. DOI: 10.3390/met15050514

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno de sinterización por plasma SPS

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

La gente también pregunta

- ¿Cuál es el propósito principal de usar un horno de secado al vacío a 100°C? Optimizar el rendimiento del recubrimiento de papel de aluminio

- ¿Cuáles son los principales tipos de hornos de laboratorio según su tamaño? Encuentre el ajuste perfecto para la escala de su laboratorio

- ¿Qué papel juega un horno de imagen infrarroja en el Método de Zona Flotante? Dominio del crecimiento de cristales de beta-Ga2O3 dopado con Nb

- ¿Por qué se utiliza vidrio triturado como agente de sellado durante la siliconización? Optimice la pureza de su reacción a alta temperatura

- ¿Por qué las materias primas se compactan en briquetas para la reducción carbotérmica al vacío? Optimice su producción de magnesio

- ¿Cuál es la necesidad de usar un horno de secado al vacío de laboratorio para Fe2-N6 sintetizado? Preserve sus nanoestructuras.

- ¿En qué se diferencian un evaporador rotatorio y un horno de secado a temperatura constante? Optimización de la preparación de muestras húmicas

- ¿Por qué se utiliza una cámara de reacción a alta temperatura con una tira de platino para el análisis XRD in situ de ferritas de calcio?