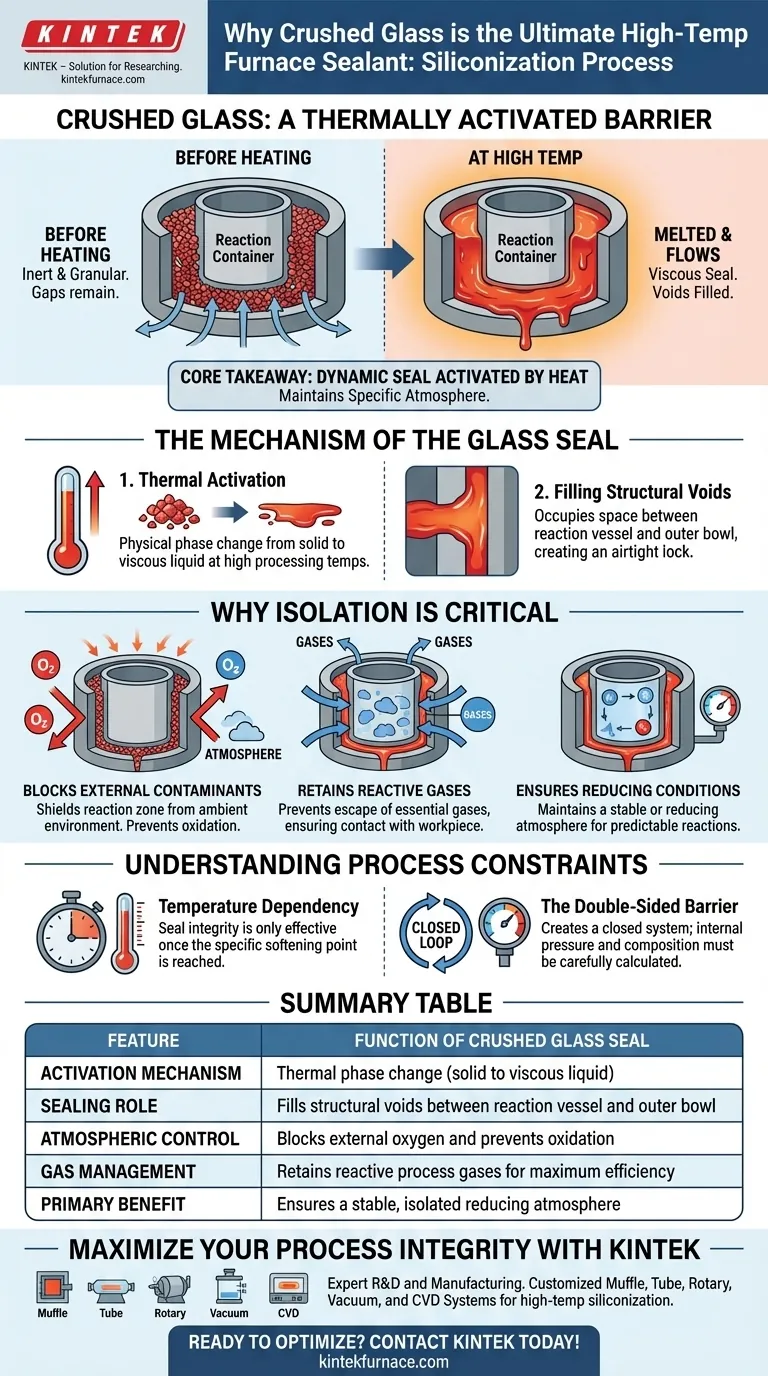

El vidrio triturado funciona como una barrera activada térmicamente que sella herméticamente los recipientes de reacción durante la siliconización a alta temperatura. A medida que el horno se calienta, el vidrio pasa de un estado sólido a un líquido viscoso, fluyendo hacia los vacíos para crear un cierre hermético que aísla el proceso químico del entorno circundante.

Conclusión principal La función principal del vidrio triturado es proporcionar un sello dinámico que se activa solo a altas temperaturas. Al fundirse en los huecos entre el recipiente de reacción y el cuenco exterior, mantiene una condición atmosférica específica: mantiene los contaminantes fuera y retiene los gases reactivos esenciales dentro de la zona de reacción.

El Mecanismo del Sello de Vidrio

Activación Térmica

El proceso de sellado depende completamente del cambio de fase física del vidrio. A temperatura ambiente, el vidrio triturado es inerte y granular.

Sin embargo, a medida que el horno alcanza las altas temperaturas de procesamiento, las partículas de vidrio se ablandan y se funden. Esta transición transforma las partículas sueltas en un material unificado y viscoso.

Llenado de los Vacíos Estructurales

Una vez fundido, el vidrio fluye para llenar los huecos físicos específicos del ensamblaje.

Ocupa el espacio entre el recipiente de reacción interior y el cuenco protector exterior. Esto calafatea efectivamente el ensamblaje, creando una barrera continua donde antes había un espacio abierto.

Por qué el Aislamiento es Crítico

Bloqueo de Contaminantes Externos

La función más inmediata del vidrio fundido es actuar como un escudo contra el ambiente del horno.

Evita estrictamente que la atmósfera externa entre en la zona de reacción. Esto es vital para mantener la pureza, ya que el oxígeno externo u otros gases del horno podrían oxidar el silicio o alterar el delicado equilibrio químico requerido para la siliconización.

Retención de Gases Reactivos

Igualmente importante es la capacidad del sello para actuar como un sistema de contención.

El proceso de siliconización genera o utiliza gases reactivos específicos. El vidrio fundido evita que estos gases escapen del recipiente, asegurando que permanezcan en contacto con la pieza de trabajo para facilitar el tratamiento.

Garantizar Condiciones Reductoras

Al bloquear la entrada y prevenir la salida, el vidrio permite que el interior mantenga una atmósfera estable o reductora.

Esta estabilidad es el requisito fundamental para un tratamiento térmico exitoso, asegurando que las reacciones químicas procedan de manera predecible sin interferencia de condiciones externas fluctuantes.

Comprensión de las Restricciones del Proceso

Dependencia de la Temperatura

Es importante tener en cuenta que este método de sellado no está activo al inicio del proceso.

La integridad del sello depende de la temperatura. La protección solo se vuelve efectiva una vez que el horno alcanza el punto de ablandamiento específico del vidrio utilizado.

La Barrera de Doble Cara

El sello crea un sistema de "circuito cerrado". Si bien esto es beneficioso para la química, significa que la zona de reacción está completamente aislada.

Debido a que el sello detiene la fuga de gases, la presión interna y la composición química deben calcularse cuidadosamente, ya que el sistema no puede ventilar naturalmente el exceso de presión una vez que el vidrio se ha fundido.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su proceso de siliconización a alta temperatura, considere lo siguiente con respecto al sello de vidrio:

- Si su enfoque principal es la Pureza de la Atmósfera: Asegúrese de que el volumen de vidrio sea suficiente para tender completamente el hueco entre los recipientes interior y exterior para evitar la oxidación externa.

- Si su enfoque principal es la Eficiencia de la Reacción: Confíe en el sello para atrapar los gases reactivos, maximizando su tiempo de residencia y el contacto con el material que se está tratando.

En última instancia, el uso de vidrio triturado proporciona un método simple pero muy eficaz para garantizar la integridad atmosférica requerida para tratamientos térmicos químicos precisos.

Tabla Resumen:

| Característica | Función del Sello de Vidrio Triturado |

|---|---|

| Mecanismo de Activación | Cambio de fase térmica (sólido a líquido viscoso) |

| Función de Sellado | Llena los vacíos estructurales entre el recipiente de reacción y el cuenco exterior |

| Control Atmosférico | Bloquea el oxígeno externo y previene la oxidación |

| Gestión de Gases | Retiene los gases reactivos del proceso para una máxima eficiencia |

| Beneficio Principal | Asegura una atmósfera reductora estable y aislada |

Maximice la Integridad de su Proceso con KINTEK

Lograr el sello hermético perfecto es fundamental para la siliconización a alta temperatura. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos los cuales pueden personalizarse completamente para satisfacer sus requisitos atmosféricos y térmicos únicos. Ya sea que esté escalando la producción o refinando tratamientos térmicos a escala de laboratorio, nuestros hornos de alta temperatura brindan la precisión y confiabilidad que sus materiales exigen.

¿Listo para optimizar su procesamiento térmico? Contáctenos hoy para consultar con nuestros expertos.

Guía Visual

Referencias

- Nikita V. Lemeshko, Ruslan M. Tazetdinov. Production of silicon-based thermodiffusion layer in tube furnace coil weld after long-term operation. DOI: 10.1051/epjconf/202531801007

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Por qué 600 °C es crítico para la carbonización de ZIF-8? Lograr una superficie específica óptima y la retención de grupos funcionales

- ¿Cuál es el papel del equipo de impregnación por vacío y presión en la síntesis de Fe3O4? Ingeniería de Fibra de Madera Magnética Maestra

- ¿Por qué se utiliza un horno de vacío de laboratorio para el secado de ZnO-FL? Preservación de Morfologías Delicadas de Nanopartículas

- ¿Cuál es el propósito de diseñar las tapas de control internas de un horno de baño de sal con salidas inclinadas hacia arriba?

- ¿Cómo logra un tanque de impregnación por vacío y presión un tratamiento profundo? Domina los métodos avanzados de modificación de madera

- ¿Cómo controlan los hornos de secado eléctricos de precisión la precipitación de fases de endurecimiento en aleaciones de aluminio reciclado?

- ¿Cómo influyen la velocidad de calentamiento y la temperatura de mantenimiento en el crecimiento del nitruro de Zr2.5Nb? Optimice el espesor de su capa de ZrN

- ¿Cuál es la función de un horno de secado por aire forzado para biocarbón? Optimización del pretratamiento de cáscaras de Moringa Oleifera