Los hornos de secado eléctricos de precisión actúan como el mecanismo de control crítico para el envejecimiento artificial de aleaciones de aluminio reciclado al mantener un entorno de temperatura estrictamente constante. Al mantener la aleación entre 160 °C y 190 °C durante períodos prolongados, el horno impulsa los átomos de soluto fuera de una solución sólida sobresaturada para formar fases de endurecimiento específicas a escala nanométrica.

El valor principal del horno no es solo el calentamiento, sino la estabilidad térmica. Al garantizar que la temperatura se mantenga constante, el horno dicta el tamaño, la densidad y la distribución de los precipitados, que es el único factor que determina si la aleación final logra el equilibrio necesario de resistencia y ductilidad.

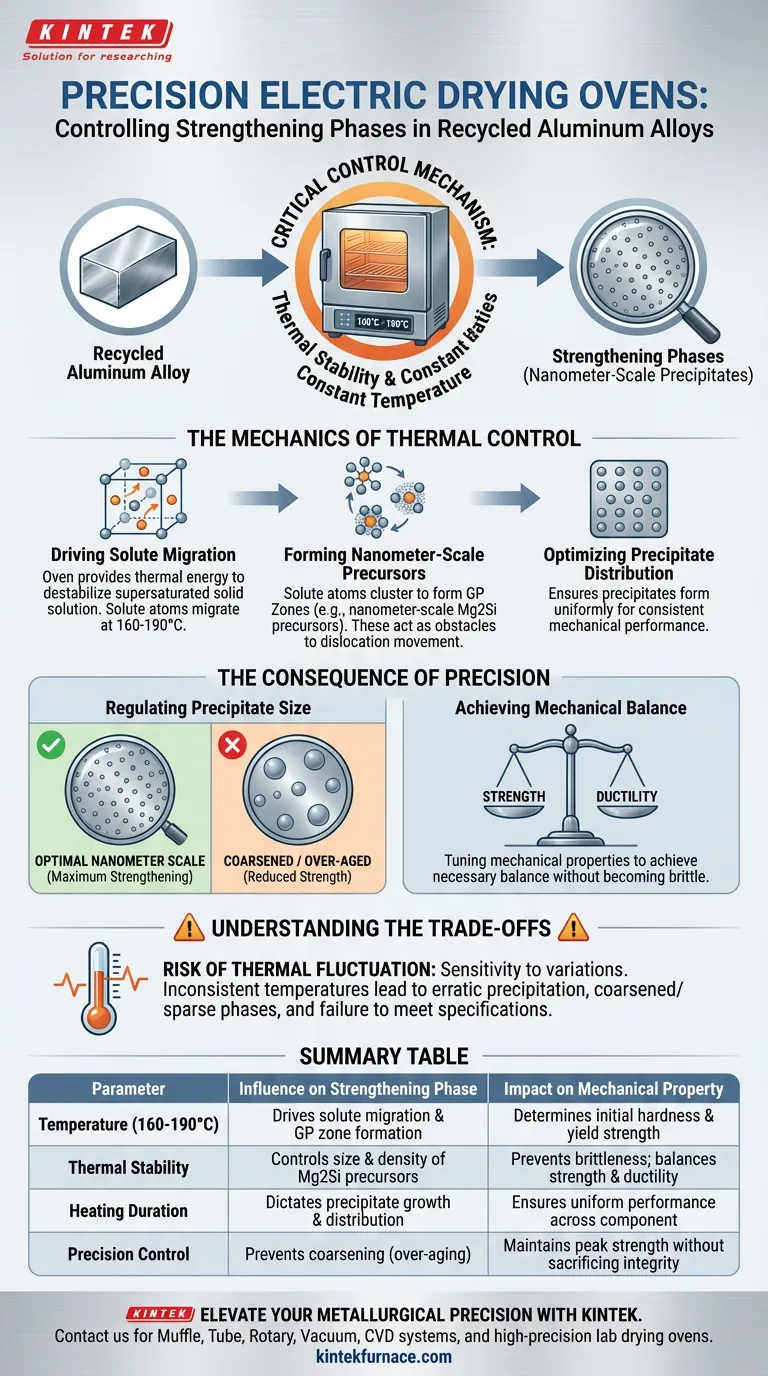

La Mecánica del Control Térmico

Impulsando la Migración de Solutos

La función fundamental del horno es proporcionar la energía térmica necesaria para desestabilizar la solución sólida sobresaturada.

A temperaturas mantenidas de 160 °C a 190 °C, los átomos de soluto se vuelven lo suficientemente móviles como para migrar fuera de la solución.

Esta migración controlada es el primer paso para alterar la estructura interna de la aleación reciclada.

Formación de Precursores a Escala Nanométrica

A medida que los átomos de soluto se agrupan, forman precursores estructurales específicos conocidos como zonas GP (zonas de Guinier-Preston).

La referencia identifica específicamente la formación de precursores de Mg2Si a escala nanométrica durante esta fase.

Estas estructuras microscópicas actúan como obstáculos para el movimiento de dislocaciones dentro del metal, que es el mecanismo físico que aumenta la resistencia del material.

Optimización de la Distribución de Precipitados

La efectividad del proceso de endurecimiento depende de la densidad y distribución de estas fases.

Un horno de precisión garantiza que estos precipitados se formen uniformemente en todo el material en lugar de agruparse de manera desigual.

La distribución uniforme es esencial para un rendimiento mecánico consistente en todo el componente.

La Consecuencia de la Precisión

Regulación del Tamaño de los Precipitados

La precisión térmica influye directamente en el tamaño final de las fases precipitadas.

Si la temperatura se controla con precisión, los precipitados permanecen en la escala nanométrica óptima requerida para el máximo endurecimiento.

Logro del Equilibrio Mecánico

El objetivo final del uso de un horno de precisión es ajustar las propiedades mecánicas de la aleación.

El proceso tiene como objetivo lograr un equilibrio específico entre resistencia y ductilidad.

Al controlar las variables de precipitación, el horno garantiza que la aleación sea lo suficientemente resistente para soportar cargas sin volverse quebradiza.

Comprensión de las Compensaciones

El Riesgo de Fluctuación Térmica

La principal compensación en el envejecimiento artificial es la sensibilidad de la microestructura a las variaciones de temperatura.

Si el horno no mantiene el rango estricto de 160 °C a 190 °C, el proceso de precipitación puede volverse errático.

Impacto en el Rendimiento de la Aleación

Las temperaturas inconsistentes pueden provocar precipitados que son demasiado grandes (envejecidos) o demasiado escasos.

Esto da como resultado un material que no cumple con las especificaciones objetivo de resistencia o ductilidad, lo que hace que la aleación reciclada no sea adecuada para aplicaciones de alto estrés.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la utilidad de las aleaciones de aluminio reciclado, debe alinear su procesamiento térmico con el resultado mecánico deseado.

- Si su enfoque principal es la máxima resistencia: Priorice la estabilidad estricta de la temperatura para maximizar la densidad de precursores finos de Mg2Si a escala nanométrica.

- Si su enfoque principal es la ductilidad equilibrada: Asegúrese de que el horno evite picos de temperatura que puedan provocar un envejecimiento rápido de las fases de precipitación.

El control térmico de precisión es el puente que transforma el potencial químico bruto en un rendimiento mecánico confiable.

Tabla Resumen:

| Parámetro | Influencia en la Fase de Endurecimiento | Impacto en la Propiedad Mecánica |

|---|---|---|

| Temperatura (160-190 °C) | Impulsa la migración de solutos y la formación de zonas GP | Determina la dureza inicial y la resistencia a la fluencia |

| Estabilidad Térmica | Controla el tamaño y la densidad de los precursores de Mg2Si | Previene la fragilidad; equilibra la resistencia y la ductilidad |

| Duración del Calentamiento | Dicta el crecimiento y la distribución de los precipitados | Asegura un rendimiento uniforme en todo el componente |

| Control de Precisión | Previene el envejecimiento excesivo (sobreenvejecimiento) | Mantiene la resistencia máxima sin sacrificar la integridad |

Eleve su Precisión Metalúrgica con KINTEK

La precisión es la diferencia entre un material de alto rendimiento y chatarra desperdiciada. En KINTEK, entendemos que la estabilidad térmica es el alma del envejecimiento artificial. Respaldado por I+D y fabricación expertas, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con nuestros hornos de secado de laboratorio de alta precisión, todos totalmente personalizables para satisfacer sus necesidades metalúrgicas únicas.

Ya sea que esté optimizando precursores de Mg2Si a escala nanométrica o perfeccionando la ductilidad de aleaciones recicladas, nuestro equipo proporciona el control de temperatura inquebrantable necesario para obtener resultados consistentes. ¡Contáctenos hoy para encontrar la solución térmica perfecta para su laboratorio!

Guía Visual

Referencias

- Heat Treatment Analysis and Mechanical Characterization of a Recycled Gravity Die Cast EN 42000 Alloy. DOI: 10.3390/met15070726

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- 1400℃ Horno de mufla para laboratorio

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

La gente también pregunta

- ¿Qué es el temple (o enfriamiento rápido) y por qué es importante? Logre una dureza y resistencia superiores del material

- ¿Cómo afecta la optimización del flujo másico de gas combustible a la eficiencia térmica de un horno industrial? Maximizar la retención de calor

- ¿Cuál es la función de un horno de secado a temperatura constante en la síntesis de Cr/NiONP? Garantizar la precisión y la estabilidad de las partículas

- ¿Cómo se utiliza un espectrómetro de micro-Raman de precisión en la caracterización de cerámicas SSBSN? Verificación de la fase principal

- ¿Cuál es el mecanismo catalítico de la conversión del gas metano en la síntesis de CNT de Ni-Co? Dominio de la Transformación del Carbono

- ¿Qué papel juegan los hornos de alta temperatura en la co-cocción de las SOFC? Dominio de la densificación y sinterización de cerámicas

- ¿Por qué debe mantenerse todo el sistema a alta temperatura durante el proceso de llenado de una tubería de calor de sodio?

- ¿Por qué son esenciales los medidores de flujo de nitrógeno de alta precisión durante la pirólisis? Asegure una preparación perfecta del carbón vegetal