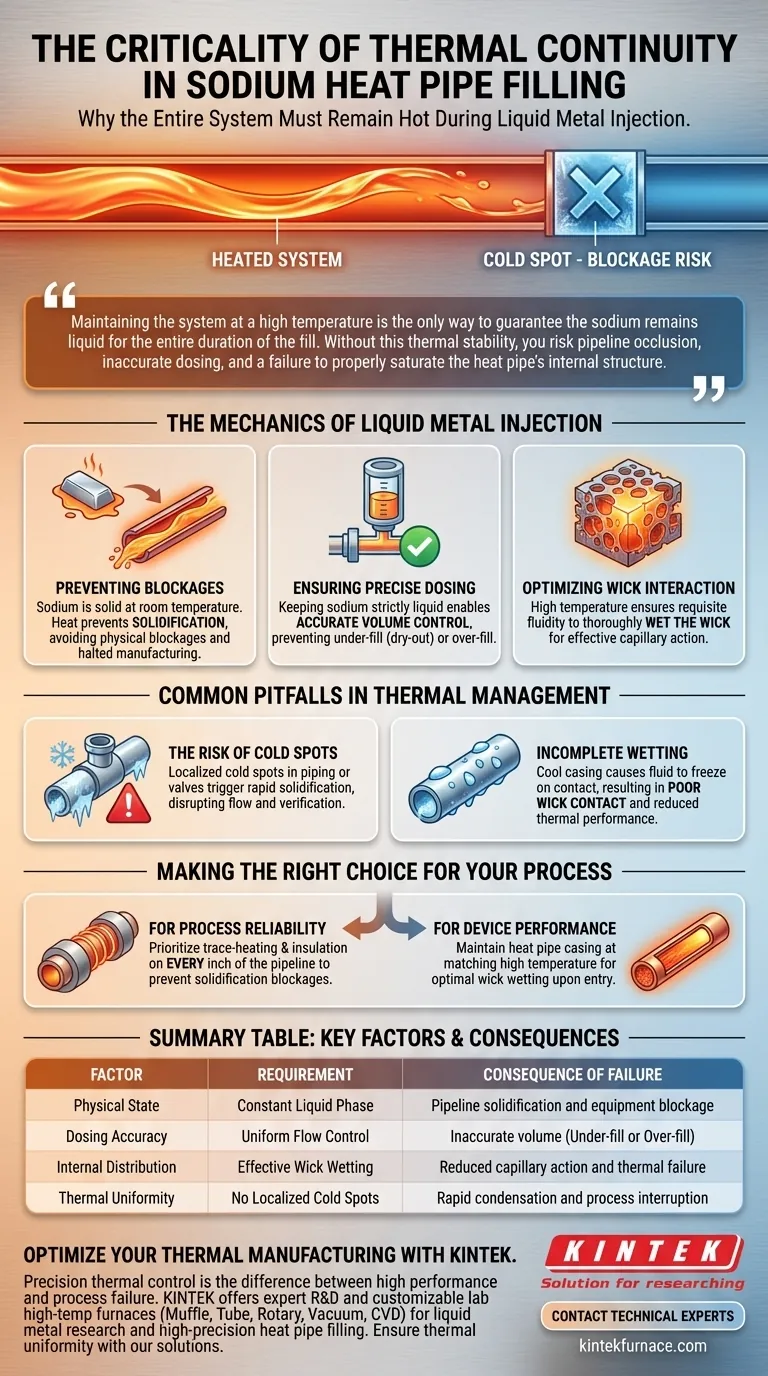

La continuidad térmica es innegociable. Para llenar con éxito una tubería de calor de sodio, todo el sistema debe mantenerse a alta temperatura para garantizar que el sodio metálico permanezca en estado líquido durante la fase de inyección. Esto evita que el fluido de trabajo se condense y solidifique dentro de las tuberías, lo que de otro modo causaría obstrucciones inmediatas y fallos en el proceso.

Mantener el sistema a alta temperatura es la única forma de garantizar que el sodio permanezca líquido durante todo el tiempo de llenado. Sin esta estabilidad térmica, se corre el riesgo de oclusión de la tubería, dosificación inexacta y fallo en la saturación adecuada de la estructura interna de la tubería de calor.

La Mecánica de la Inyección de Metal Líquido

Prevención de Obstrucciones en las Tuberías

El sodio es un metal sólido a temperatura ambiente y debe fundirse para poder moverse. La razón más inmediata para mantener altas temperaturas del sistema es evitar la solidificación.

Si alguna parte de la tubería de inyección cae por debajo del punto de fusión, el sodio se condensará y congelará. Esto crea obstrucciones físicas en las líneas, deteniendo el proceso de fabricación y potencialmente dañando el equipo de inyección.

Garantía de un Control Preciso del Volumen

Las tuberías de calor de alto rendimiento requieren una masa específica y calculada de fluido de trabajo. La precisión es imposible si el fluido se congela en tránsito.

Al mantener el sodio estrictamente en estado líquido, los fabricantes pueden medir y controlar con precisión el volumen que se inyecta. Esto garantiza que la tubería de calor no esté subllenada (causando secado) ni sobrellenada (reduciendo la eficiencia térmica).

Optimización de la Interacción de la Mecha

Dentro de la tubería de calor, el sodio debe interactuar con una estructura de mecha porosa. El proceso de llenado no se trata solo de mover fluido; se trata de distribución.

Mantener una alta temperatura asegura que el sodio tenga la fluidez necesaria para mojar completamente la mecha. Esto permite que el medio de trabajo penetre y se distribuya uniformemente por toda la estructura, lo cual es esencial para la acción capilar que impulsa el funcionamiento de la tubería de calor.

Errores Comunes en la Gestión Térmica

El Riesgo de Puntos Fríos

Una configuración de "alta temperatura" en un controlador no es suficiente; el calor debe ser uniforme. Un error común es permitir puntos fríos localizados dentro de la compleja tubería o válvulas.

Incluso una pequeña sección de tubería sin aislar o insuficientemente calentada puede provocar una rápida solidificación. Esta interrupción detiene el flujo y hace imposible verificar cuánto sodio entró realmente en el dispositivo.

Mojado Incompleto

Si la carcasa de la tubería de calor está más fría que el sodio líquido entrante, el fluido puede solidificarse al contacto con la pared antes de que pueda asentarse en la mecha.

Esto resulta en un mal contacto entre el fluido de trabajo y la estructura de la mecha. Sin un mojado adecuado durante la fase de llenado, la tubería de calor sufrirá una disminución del rendimiento térmico o un fallo operativo completo.

Tomando la Decisión Correcta para Su Proceso

Para garantizar un proceso de fabricación de alto rendimiento para tuberías de calor de sodio, debe priorizar la uniformidad térmica.

- Si su enfoque principal es la Fiabilidad del Proceso: Asegúrese de que cada centímetro de la tubería de inyección esté calefactado y aislado para evitar obstrucciones causadas por la solidificación.

- Si su enfoque principal es el Rendimiento del Dispositivo: Mantenga la carcasa de la tubería de calor a una temperatura alta coincidente para asegurar que el sodio moje y penetre completamente la estructura de la mecha al entrar.

El control térmico durante el llenado es el paso fundamental que determina si el dispositivo final funcionará como un conductor térmico de alta precisión o como un trozo de chatarra.

Tabla Resumen:

| Factor | Requisito | Consecuencia del Fallo |

|---|---|---|

| Estado Físico | Fase Líquida Constante | Solidificación de la tubería y bloqueo del equipo |

| Precisión de Dosificación | Control de Flujo Uniforme | Volumen inexacto (Subllenado o Sobrellenado) |

| Distribución Interna | Mojado Efectivo de la Mecha | Acción capilar reducida y fallo térmico |

| Uniformidad Térmica | Sin Puntos Fríos Localizados | Condensación rápida e interrupción del proceso |

Optimice Su Fabricación Térmica con KINTEK

El control térmico de precisión es la diferencia entre una tubería de calor de alto rendimiento y el fallo del proceso. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, junto con hornos de alta temperatura de laboratorio personalizables diseñados para satisfacer sus necesidades de ingeniería únicas. Ya sea que esté realizando investigación de metales líquidos o llenado de tuberías de calor de alta precisión, nuestras soluciones garantizan la uniformidad térmica que necesita.

¿Listo para mejorar su rendimiento térmico? Contacte a nuestros expertos técnicos hoy mismo para encontrar el horno perfecto para su aplicación.

Guía Visual

Referencias

- Shuaijie Sha, Junjie Wang. Experimental and numerical simulation study of sodium heat pipe with large aspect ratio. DOI: 10.2298/tsci231030059s

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son los objetivos de la agitación por fusión y el tratamiento de aislamiento durante el proceso de preparación de la superaleación maestra Al-5Er-Ti?

- ¿Cuál es la importancia de la disposición de doble crisol en la sulfuración de NCMCS? Mejora la pureza y el control

- ¿Cuál es el propósito técnico del proceso de molienda de bolas para Ti12%Zr? Activación Mecánica y Aleación

- ¿Cuál es la necesidad de un horno de secado al vacío de laboratorio para polvos fotocatalíticos? Proteja la integridad de su material

- ¿Cuáles son las ventajas de utilizar un horno de baño de sal de nitrato? Temple Superior para Alambre de Acero Sorbitico

- ¿Por qué es necesario un horno de Procesamiento Térmico Rápido (RTP) para la fabricación de diodos? Lograr contactos óhmicos estables

- ¿Cuál es el objetivo principal del procesamiento de cuarzo de alta pureza? Lograr un 99,998 % de pureza para aplicaciones tecnológicas

- ¿Cuál es la función principal de una cámara de curado por carbonatación? Desbloqueo de alta resistencia en mortero de escoria de magnesio