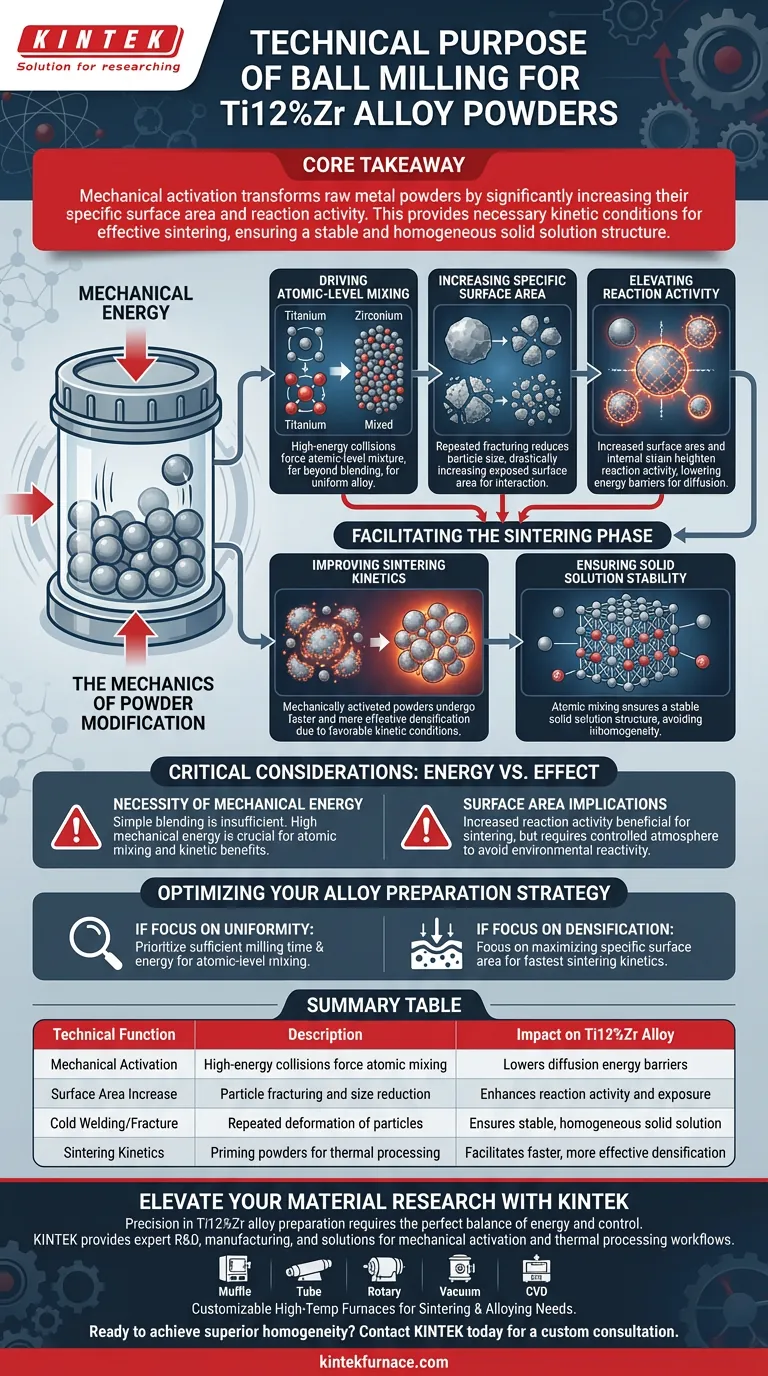

El propósito técnico principal de la molienda de bolas en este contexto es la activación mecánica. Utiliza colisiones de alta energía para forzar los polvos de titanio y circonio a una mezcla a nivel atómico, yendo mucho más allá de la simple mezcla. Este proceso altera fundamentalmente el estado físico de los reactivos para prepararlos para una aleación exitosa.

Conclusión Clave La molienda de bolas transforma los polvos metálicos crudos al aumentar significativamente su área superficial específica y su actividad de reacción. Esta activación mecánica proporciona las condiciones cinéticas necesarias para una sinterización efectiva, asegurando que la aleación final de Ti12%Zr logre una estructura de solución sólida estable y homogénea.

La Mecánica de la Modificación de Polvos

Impulsando la Mezcla a Nivel Atómico

El proceso de molienda de bolas aplica una intensa energía mecánica a la mezcla de polvos.

Esta energía no es solo para la distribución; fuerza a las partículas de titanio y circonio a interactuar a nivel atómico. Este contacto íntimo es el paso fundamental requerido para crear una aleación uniforme en lugar de una mezcla segregada de dos metales distintos.

Aumento del Área Superficial Específica

A través de fracturas y soldaduras en frío repetidas, el proceso de molienda reduce el tamaño de las partículas y crea nuevas superficies.

Esto resulta en un drástico aumento del área superficial específica del polvo. Un área superficial más grande significa que hay más material expuesto y disponible para la interacción química y física durante los pasos de procesamiento posteriores.

Elevación de la Actividad de Reacción

La combinación de un área superficial aumentada y la tensión de la red interna introducida por la molienda aumenta la actividad de reacción de los polvos.

Una alta actividad de reacción es crucial porque reduce las barreras energéticas requeridas para que los metales se difundan entre sí. El polvo está efectivamente "preparado" para reaccionar.

Facilitando la Fase de Sinterización

Mejora de la Cinética de Sinterización

La sinterización depende del calor y la difusión para densificar el material, pero el calor por sí solo a menudo es ineficiente para polvos pasivos.

La molienda de bolas crea condiciones cinéticas favorables para este proceso. Debido a que los polvos están mecánicamente activados, la densificación ocurre de manera más fácil y efectiva, lo que lleva a un producto final de mayor calidad.

Garantizando la Estabilidad de la Solución Sólida

El objetivo final de preparar Ti12%Zr es lograr una única fase unificada donde el circonio esté completamente disuelto en la red de titanio.

La mezcla atómica lograda durante la molienda asegura la formación de una estructura de solución sólida estable. Sin este paso de preprocesamiento, la aleación final corre el riesgo de ser heterogénea o de sufrir separación de fases.

Consideraciones Críticas: Energía vs. Efecto

La Necesidad de Energía Mecánica

Es vital reconocer que la simple mezcla física es insuficiente para este sistema de aleación.

El proceso depende explícitamente de la energía mecánica para lograr los beneficios descritos. Si la energía de molienda es demasiado baja, la mezcla a nivel atómico no ocurrirá y se perderán las ventajas cinéticas para la sinterización.

Implicaciones del Área Superficial

Si bien el aumento del área superficial es el objetivo, crea un estado altamente reactivo.

Esta mayor actividad de reacción es beneficiosa para la sinterización, pero requiere un manejo cuidadoso para mantener la pureza. El proceso crea un potencial de mayor reactividad con el entorno si no se maneja dentro de la atmósfera de molienda controlada.

Optimización de su Estrategia de Preparación de Aleaciones

Para garantizar la aleación de titanio-12% circonio de la más alta calidad, alinee sus parámetros de procesamiento con sus objetivos estructurales específicos.

- Si su enfoque principal es la Uniformidad: Priorice un tiempo y energía de molienda suficientes para garantizar la mezcla a nivel atómico antes de que comience cualquier procesamiento térmico.

- Si su enfoque principal es la Densificación: Concéntrese en maximizar el área superficial específica para impulsar la cinética de sinterización más rápida y completa.

El éxito de la aleación Ti12%Zr depende no solo de los ingredientes, sino de usar la fuerza mecánica para desbloquear su potencial químico.

Tabla Resumen:

| Función Técnica | Descripción | Impacto en la Aleación Ti12%Zr |

|---|---|---|

| Activación Mecánica | Utiliza colisiones de alta energía para forzar la mezcla atómica | Reduce las barreras energéticas para la difusión |

| Aumento del Área Superficial | Fractura y reducción del tamaño de las partículas | Mejora la actividad de reacción y la exposición |

| Soldadura en Frío/Fractura | Deformación repetida de las partículas de polvo | Asegura una solución sólida estable y homogénea |

| Cinética de Sinterización | Preparación de polvos para el procesamiento térmico | Facilita una densificación más rápida y efectiva |

Mejore su Investigación de Materiales con KINTEK

La precisión en la preparación de aleaciones Ti12%Zr requiere el equilibrio perfecto entre energía y control. KINTEK ofrece soluciones líderes en la industria respaldadas por I+D y fabricación expertas para optimizar sus flujos de trabajo de activación mecánica y procesamiento térmico.

Ya sea que necesite sistemas de mufla, tubulares, rotatorios, de vacío o CVD de alto rendimiento, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de sinterización y aleación.

¿Listo para lograr una homogeneidad superior en sus materiales avanzados?

Contacte a KINTEK hoy mismo para una consulta personalizada.

Guía Visual

Referencias

- El‐Sayed M. Sherif. A comparative study on the corrosion of pure titanium and titanium–12%zirconium alloy after different exposure periods of time in sodium chloride solution. DOI: 10.1063/5.0192701

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

La gente también pregunta

- ¿Por qué los sustratos se someten a tratamiento en un horno de recocido a alta temperatura? Perfeccionando las Heteroestructuras de PtTe2/WTe2

- ¿Cuáles son las ventajas del Sinterizado por Plasma de Chispa (SPS) para aleaciones de TiC? Preservar la precisión y la microestructura

- ¿Cuáles son los principales tipos de hornos de laboratorio según su tamaño? Encuentre el ajuste perfecto para la escala de su laboratorio

- ¿Cuál es el propósito del recubrimiento de pasta de plata para cerámicas BCZT? Garantizar la precisión en las pruebas de rendimiento eléctrico

- ¿Por qué se utiliza un recipiente de calentamiento sellado con un proceso de calentamiento escalonado para infiltrar azufre? Maximizar el rendimiento de las baterías de Li-S

- ¿Cuál es el efecto de sinterizar pellets de electrolito BZCYYb a 1000°C? Potencie el rendimiento de su PCFC hoy mismo

- ¿Por qué se eligen las obleas de c-Si con estructuras piramidales para las células solares de MoS2? Mejora la eficiencia con el atrapamiento de luz

- ¿Qué papel juega un horno de alta temperatura en la evaluación de superaleaciones? Simular entornos extremos de motores a reacción