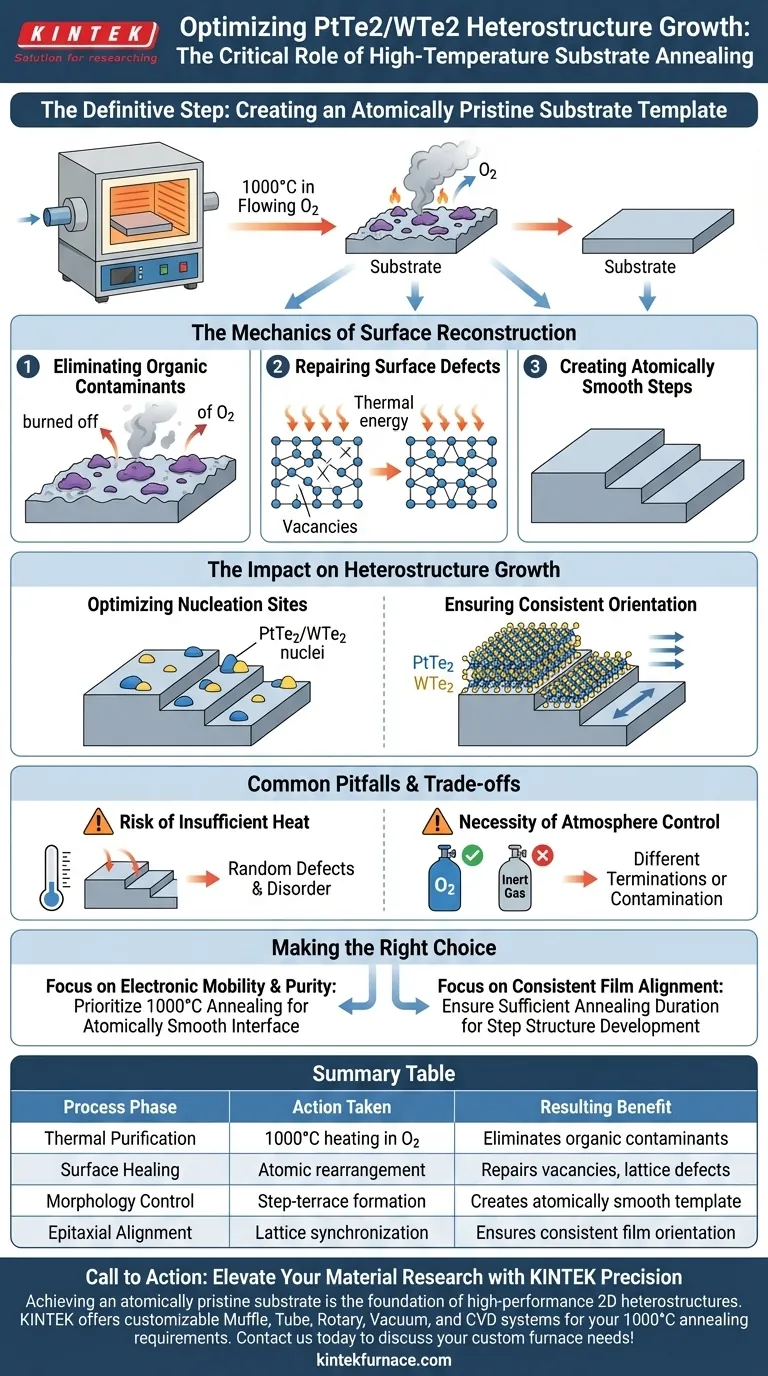

El recocido a alta temperatura es el paso definitivo para crear una superficie de sustrato atómicamente prístina, que es un requisito previo para el crecimiento epitaxial de alta calidad. Al calentar el sustrato a aproximadamente 1000 °C en oxígeno en flujo, se eliminan simultáneamente los contaminantes orgánicos y se reconstruye físicamente la superficie para reparar los defectos a nivel atómico.

Idea Central El proceso de recocido transforma un sustrato químicamente impuro y estructuralmente irregular en una plantilla atómicamente lisa. Esta arquitectura superficial específica proporciona el "plano" necesario para que el PtTe2 y el WTe2 nucleen eficientemente y crezcan con una orientación cristalográfica consistente.

La Mecánica de la Reconstrucción Superficial

Eliminación de Contaminantes Orgánicos

Los métodos de limpieza estándar a menudo dejan residuos microscópicos. El recocido a alta temperatura actúa como una etapa final de purificación.

Al hacer fluir oxígeno a 1000 °C, se queman eficazmente los contaminantes orgánicos restantes en la superficie del sustrato. Esto garantiza que la interfaz entre el sustrato y el material subsiguiente sea químicamente pura.

Reparación de Defectos Superficiales

El pulido mecánico o la manipulación pueden introducir defectos invisibles, como vacantes o rayaduras, en la red cristalina del sustrato.

La energía térmica proporcionada durante el recocido permite que los átomos superficiales se reorganicen. Este proceso de "curación" llena las vacantes y corrige las irregularidades, restaurando la integridad estructural de la superficie del cristal.

Creación de Escalones Atómicamente Lisos

El objetivo final de este tratamiento térmico es el control morfológico.

La reorganización de los átomos da como resultado una superficie caracterizada por una estructura de escalones atómicamente lisa. Estos "escalones" y "terrazas" planas son cruciales porque definen cómo se unirá la siguiente capa de material a la superficie.

El Impacto en el Crecimiento de Heteroestructuras

Optimización de los Sitios de Nucleación

Para que los materiales 2D como el PtTe2 y el WTe2 crezcan con éxito, requieren puntos específicos para comenzar a formarse, conocidos como sitios de nucleación.

Los bordes de los escalones creados durante el recocido sirven como sitios de nucleación ideales y de alta energía. Sin estos escalones definidos, la nucleación ocurre aleatoriamente, lo que lleva a una mala calidad de la película.

Garantía de Orientación Consistente

La disposición del sustrato determina la disposición de la película.

Una superficie recocida y con estructura de escalones obliga a las películas delgadas en crecimiento a alinearse con la red cristalina del sustrato. Esto asegura que las capas de PtTe2 y WTe2 mantengan una orientación consistente en toda la muestra, lo cual es vital para el rendimiento electrónico de la heteroestructura.

Errores Comunes y Compensaciones

El Riesgo de Calor Insuficiente

Si la temperatura es demasiado baja o la duración es demasiado corta, la reconstrucción superficial estará incompleta.

Esto deja defectos aleatorios que actúan como "estados trampa" para los portadores de carga. En consecuencia, es probable que el material superpuesto sufra de desorden policristalino en lugar de formar un cristal único y continuo.

La Necesidad de Control de Atmósfera

La presencia de oxígeno en flujo es específica y crítica.

Intentar este proceso en una atmósfera no controlada puede conducir a diferentes terminaciones superficiales o a una mayor contaminación. El oxígeno ayuda a eliminar las impurezas a base de carbono que los gases inertes podrían no eliminar eficazmente.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de sus heteroestructuras de PtTe2/WTe2, aplique los siguientes principios:

- Si su enfoque principal es la movilidad electrónica y la pureza: Priorice el paso de recocido a 1000 °C para garantizar una interfaz atómicamente lisa que minimice la dispersión de electrones.

- Si su enfoque principal es la alineación consistente de la película: Asegúrese de que la duración del recocido sea suficiente (por ejemplo, 3 horas) para desarrollar completamente la estructura de escalones que guía la orientación del cristal.

Un sustrato prístino no es simplemente una base pasiva; es la plantilla activa que dicta el destino estructural de todo su dispositivo.

Tabla Resumen:

| Fase del Proceso | Acción Realizada | Beneficio Resultante |

|---|---|---|

| Purificación Térmica | Calentamiento a 1000 °C en O2 | Elimina contaminantes orgánicos y residuos de carbono |

| Curación Superficial | Reorganización atómica | Repara vacantes y defectos de la red mecánica |

| Control de Morfología | Formación de escalones-terrazas | Crea plantillas atómicamente lisas para la nucleación |

| Alineación Epitaxial | Sincronización de la red | Asegura una orientación cristalográfica consistente de las películas delgadas |

Mejore su Investigación de Materiales con la Precisión KINTEK

Lograr un sustrato atómicamente prístino es la base de las heteroestructuras 2D de alto rendimiento. En KINTEK, entendemos que su investigación exige una precisión térmica y un control atmosférico sin concesiones.

Respaldado por I+D y fabricación expertas, KINTEK ofrece una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD. Nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para cumplir con los requisitos específicos de recocido a 1000 °C para sus sustratos únicos, asegurando una nucleación y movilidad electrónica óptimas para sus dispositivos.

¿Listo para transformar el crecimiento de sus materiales? ¡Contáctenos hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Yang Qu, Hyunsoo Yang. Field‐Free Spin–Orbit Torque Switching of Perpendicular Magnetization by PtTe <sub>2</sub> /WTe <sub>2</sub> Bilayers at Sub‐ns Timescales. DOI: 10.1002/adfm.202507988

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es el papel de un horno de procesamiento térmico rápido en la fabricación de CdO/CdS/ZnO? Lograr heterouniones de alta calidad

- T6 vs T73 Estado en la aleación AA7050: Cómo elegir el proceso de envejecimiento de dos etapas adecuado para obtener resistencia y durabilidad

- ¿Cómo influye la calcinación en horno en la morfología microscópica de los catalizadores de caolín? Mejora del área superficial y la porosidad

- ¿Cómo facilitan los entornos de reacción de alta presión la síntesis solvotérmica de Ag2Se? Control preciso de la fase

- ¿Cómo afecta el equipo de precalentamiento del sustrato a la formación y distribución de la fase Laves en Inconel 718?

- ¿Por qué el temple al agua es fundamental para las fases metaestables en el titanio? Desbloquee la resistencia de las aleaciones de alto rendimiento

- ¿Cómo facilita la introducción de dióxido de silicio (SiO2) la preparación de fósforos de olivino de fase pura mediante HTSSR?

- ¿Cómo contribuyen los baños termostáticos de laboratorio al tratamiento con ácido fosfórico de las cerámicas 3Y-TZP? Impulsar la Bioactividad