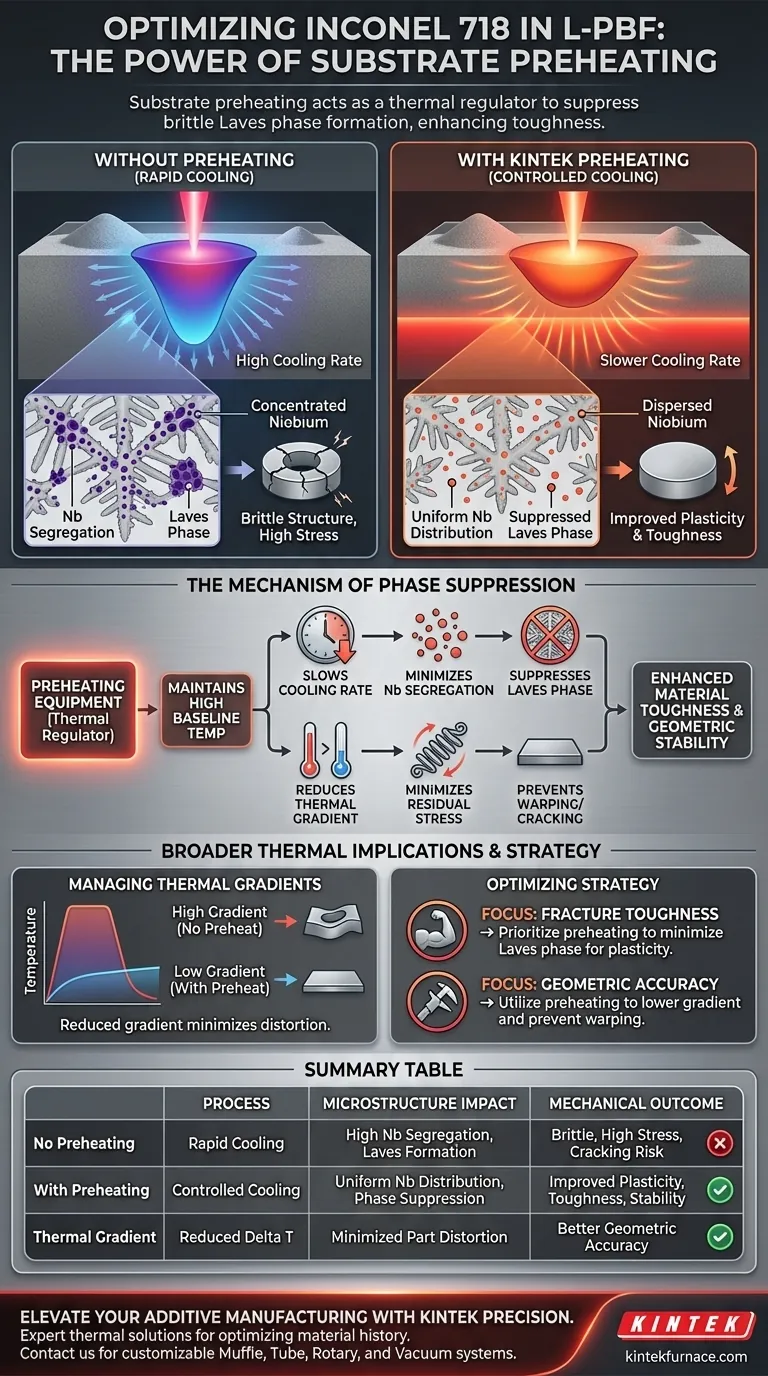

El equipo de precalentamiento del sustrato actúa como un regulador térmico crítico para suprimir la formación de la fase Laves quebradiza en Inconel 718. Al mantener un entorno de alta temperatura dentro de la zona de formación, el equipo reduce significativamente la velocidad de enfriamiento del baño de fusión. Este enfriamiento controlado minimiza la segregación de Niobio (Nb), evitando que se concentre en los espacios entre las dendritas, donde la fase Laves típicamente crea debilidades estructurales.

El Inconel 718 es propenso a formar la fase Laves quebradiza debido al rápido enfriamiento inherente a la Fusión Selectiva por Láser en Lecho de Polvo (L-PBF). El precalentamiento del sustrato optimiza el historial térmico del material para dispersar el Niobio, reduciendo el contenido de Laves y mejorando directamente la plasticidad y tenacidad de la aleación.

El Mecanismo de Supresión de Fases

Controlando la Velocidad de Enfriamiento

La función principal del equipo de precalentamiento es alterar el historial térmico de la construcción.

En los procesos estándar de L-PBF, el baño de fusión se enfría extremadamente rápido. El precalentamiento del sustrato mantiene una temperatura base más alta en la zona de formación, lo que efectivamente ralentiza esta velocidad de enfriamiento.

Minimizando la Segregación de Niobio

La formación de la fase Laves está directamente relacionada con el comportamiento del Niobio (Nb).

Bajo condiciones de enfriamiento rápido, el Nb tiende a segregarse, o agruparse, dentro de los espacios interdendríticos (los huecos entre las estructuras cristalinas). El precalentamiento evita esta agregación al permitir más tiempo para la difusión, manteniendo el Nb más uniformemente distribuido por toda la matriz.

Mejorando la Tenacidad del Material

La presencia de la fase Laves es perjudicial porque crea fragilidad en la pieza final.

Al prevenir la agregación de Nb, el precalentamiento reduce el contenido total de la fase Laves tanto en el material tal cual se construye como en el material post-tratamiento térmico. Esta mejora microestructural conduce a un aumento directo en la plasticidad y tenacidad de la aleación Inconel 718.

Implicaciones Térmicas y Riesgos Más Amplios

Gestionando los Gradientes Térmicos

Si bien el objetivo principal con respecto a la fase Laves es la distribución química, el precalentamiento también aborda el estrés físico.

Sin precalentamiento, la marcada diferencia de temperatura entre el baño de fusión y el sustrato más frío crea un pronunciado gradiente de temperatura. Este gradiente impulsa la acumulación de tensiones residuales, que pueden provocar distorsión o agrietamiento de la pieza.

El Riesgo de Calentamiento Insuficiente

Establecer la temperatura de precalentamiento demasiado baja (o no realizarla) deja la aleación vulnerable al choque térmico.

Como se señaló en datos complementarios sobre procesos similares, mantener una temperatura alrededor de 200 °C ayuda a mitigar la tendencia al agrietamiento causado por la expansión y contracción térmica. Para materiales específicos, esto también asegura la estabilidad del proceso de moldeo y mejora la mojabilidad del baño de fusión.

Optimizando su Estrategia de Proceso L-PBF

Para lograr las mejores propiedades mecánicas en Inconel 718, debe considerar el precalentamiento como una herramienta metalúrgica, no solo como una ayuda del proceso.

- Si su enfoque principal es la Tenacidad a la Fractura: Priorice el precalentamiento para minimizar la fase Laves, ya que esto reduce directamente la fragilidad y mejora la plasticidad del material.

- Si su enfoque principal es la Precisión Geométrica: Utilice el precalentamiento para reducir el gradiente térmico, lo que disminuye las tensiones residuales y previene la deformación o el agrietamiento durante la construcción.

El precalentamiento efectivo transforma la microestructura del Inconel 718 de un estado quebradizo y segregado a una aleación tenaz y uniforme.

Tabla Resumen:

| Parámetro del Proceso | Impacto en la Microestructura | Resultado Mecánico |

|---|---|---|

| Sin Precalentamiento | Enfriamiento rápido, alta segregación de Nb, formación de fase Laves | Piezas quebradizas, altas tensiones residuales, riesgo de agrietamiento |

| Con Precalentamiento | Enfriamiento controlado, distribución uniforme de Nb, supresión de fases | Mejora de la plasticidad, tenacidad y estabilidad geométrica |

| Gradiente Térmico | Delta de temperatura reducida entre el baño y el sustrato | Distorsión y deformación de la pieza minimizadas |

Mejore su Fabricación Aditiva con KINTEK Precision

No permita que las fases Laves quebradizas comprometan la integridad de sus componentes de Inconel 718. Respaldado por I+D y fabricación expertos, KINTEK ofrece soluciones térmicas de alto rendimiento, incluidos sistemas Muffle, de Tubo, Rotatorios y de Vacío personalizables diseñados para optimizar el historial térmico de su material. Ya sea que esté realizando investigación crítica o producción industrial, nuestro equipo garantiza el control preciso de la temperatura necesario para mejorar la tenacidad del material y eliminar las tensiones residuales.

¿Listo para optimizar sus procesos de alta temperatura? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de horno perfecta para sus necesidades únicas de laboratorio o producción.

Guía Visual

Referencias

- Koji Kakehi, Shohei Ishisako. Effects of base plate temperature on microstructure evolution and high-temperature mechanical properties of IN718 processed by laser powder bed fusion using simulation and experiment. DOI: 10.1007/s00170-024-13028-6

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es el propósito de recocer el sustrato de zafiro a 980 °C con Cr? Lograr el crecimiento unidireccional de Cr2S3

- ¿Cómo afecta la orientación del vidrio dentro de un horno de templado a la calidad? Optimización de las propiedades ópticas y físicas

- ¿Cómo influyen específicamente los anillos de enfriamiento en la distribución del campo de temperatura? Perspectiva experta sobre la fundición de cristales

- ¿Cuáles son las ventajas de usar un horno de secado al vacío para fotoánodos compuestos de BiVO4/COF? Preservar la integridad del material

- ¿Cuáles son las ventajas de usar una liofilizadora de vacío? Lograr un control superior de la morfología para nanopartículas de sílice

- ¿Qué beneficios adicionales ofrecen las cámaras de vacío más allá del control ambiental? Mejoran la pureza del material y la eficiencia del proceso

- ¿Cuál es la función principal de los hornos de oxidación multietapa? Estabilización de fibra de carbono de alta resistencia

- ¿Cómo afecta el tratamiento térmico del acero para herramientas NC6 (1.2063) a su rendimiento? Optimización de herramientas clave para SPIF