Más allá del simple aislamiento, una cámara de vacío mejora fundamentalmente los procesos al eliminar las partículas atmosféricas que causan reacciones químicas no deseadas e interferencia física. Esto conduce directamente a una menor contaminación, propiedades superiores del material y una mayor longevidad del equipo al prevenir los efectos dañinos de la oxidación.

El vacío no es un entorno pasivo; es una herramienta activa. Al eliminar el aire y otros contaminantes, no solo está protegiendo un proceso del mundo exterior, sino que está mejorando fundamentalmente su resultado al eliminar la fuente principal de defectos químicos y físicos.

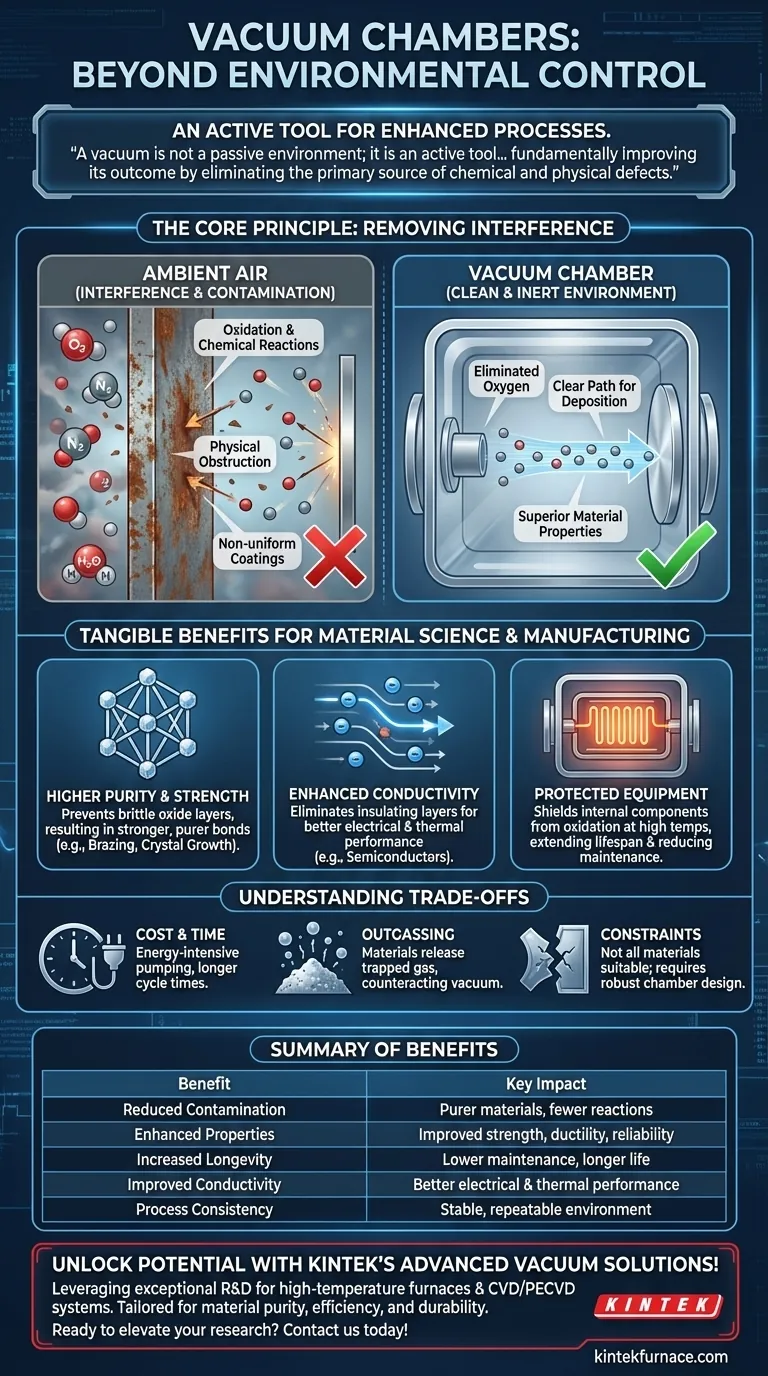

El principio fundamental: Eliminación de interferencias

La función principal de una cámara de vacío es bombear las moléculas de aire y otros gases. Esta acción aparentemente simple tiene efectos profundos porque elimina los agentes de interferencia de su proceso.

Eliminación de reacciones químicas no deseadas

El aire que nos rodea es aproximadamente 21% oxígeno, un elemento altamente reactivo. Para muchos materiales, la exposición al oxígeno causa oxidación, una reacción química que degrada las propiedades del material.

Al eliminar el oxígeno, una cámara de vacío crea un ambiente químicamente inerte. Esto evita que los metales se oxiden, que los componentes electrónicos sensibles se degraden y que los compuestos químicos reaccionen de formas no deseadas.

Prevención de obstrucciones físicas

Incluso los gases no reactivos como el nitrógeno pueden causar problemas. En procesos como la deposición de películas delgadas o el recubrimiento, las moléculas de gas individuales actúan como obstáculos físicos.

Los átomos del material que se deposita pueden chocar con estas moléculas de gas, desviándolas de su trayectoria prevista. Esto conduce a recubrimientos no uniformes y defectos estructurales, comprometiendo la calidad del producto final. Un vacío despeja este camino, asegurando una línea de visión directa entre la fuente y el objetivo.

Beneficios tangibles para la ciencia de materiales y la fabricación

Al controlar el entorno químico y físico a nivel molecular, las cámaras de vacío ofrecen ventajas críticas que son imposibles de lograr en condiciones ambientales.

Lograr una mayor pureza y resistencia del material

Los contaminantes, especialmente los óxidos, crean puntos débiles dentro de la estructura de un material. En metalurgia, por ejemplo, la soldadura o el soldeo por vacío evitan la formación de capas de óxido quebradizas en la unión.

Esto da como resultado una unión más fuerte, más dúctil y más fiable. En el crecimiento de cristales, el vacío asegura que las impurezas del aire no se incorporen a la red cristalina, lo que lleva a una estructura final mucho más pura y perfecta.

Mejora de la conductividad eléctrica y térmica

Las capas de óxido y otras impurezas actúan como aislantes. Impiden el flujo de electrones (corriente eléctrica) y fonones (calor), degradando las propiedades conductoras de un material.

El procesamiento de materiales al vacío previene la formación de estas capas aislantes. Esto es fundamental para la fabricación de semiconductores de alto rendimiento, superconductores y componentes de gestión térmica donde la conductividad máxima es esencial.

Protección de equipos sensibles

Los beneficios de prevenir la oxidación se extienden al propio equipo. Muchos procesos, como el grabado con plasma o el tratamiento térmico, se realizan a altas temperaturas que aceleran la oxidación.

Operar al vacío protege no solo el material que se procesa, sino también los componentes internos de la cámara, como los elementos calefactores y los accesorios. Esto aumenta significativamente su vida útil operativa y reduce los costos de mantenimiento.

Comprensión de las compensaciones

Aunque potente, la tecnología de vacío no es una solución universal y conlleva su propio conjunto de desafíos que requieren una gestión cuidadosa.

El coste de la pureza: bombeo y tiempo

Lograr un vacío de alta calidad es un proceso que consume mucha energía y tiempo. Requiere bombas sofisticadas y costosas, y el tiempo de "bombeo" para alcanzar la presión objetivo puede aumentar significativamente el tiempo total del ciclo de un proceso de fabricación.

El desafío de la desgasificación

Un vacío perfecto es un ideal teórico. En realidad, los materiales colocados dentro de la cámara, e incluso las propias paredes de la cámara, liberarán lentamente gases y humedad atrapados. Este fenómeno, conocido como desgasificación, actúa activamente contra la bomba de vacío y puede ser una fuente importante de contaminación si no se gestiona adecuadamente.

Restricciones de material y diseño

No todos los materiales son adecuados para su uso en vacío. Los plásticos pueden degradarse, y algunos materiales tienen altas presiones de vapor, lo que significa que esencialmente se evaporarán y contaminarán la cámara. La propia cámara debe estar robustamente diseñada para soportar una inmensa presión atmosférica externa sin fugas ni colapsos.

Aplicación de los principios del vacío a su objetivo

La decisión de utilizar un sistema de vacío depende totalmente de lo que necesite lograr. El nivel de vacío requerido está dictado por los contaminantes o interferencias específicos que intenta eliminar.

- Si su enfoque principal es la pureza del material (por ejemplo, semiconductores, implantes médicos): Su objetivo es eliminar gases reactivos como el oxígeno y el vapor de agua que causan contaminación química y degradan el rendimiento.

- Si su enfoque principal es la estructura física (por ejemplo, recubrimientos ópticos, aleaciones aeroespaciales): Debe eliminar todas las partículas que podrían obstruir físicamente procesos como la deposición de películas delgadas o crear vacíos en las juntas soldadas.

- Si su enfoque principal es la consistencia del proceso (por ejemplo, fabricación en masa): Un vacío proporciona un entorno perfectamente estable y repetible, libre de las fluctuaciones impredecibles de humedad, presión y partículas en el aire que se encuentran en el aire ambiente.

En última instancia, el vacío es una herramienta poderosa para refinar y perfeccionar materiales y procesos a nivel molecular.

Tabla resumen:

| Beneficio | Impacto clave |

|---|---|

| Contaminación reducida | Previene la oxidación y las reacciones químicas no deseadas, lo que lleva a materiales más puros |

| Propiedades del material mejoradas | Mejora la resistencia, la ductilidad y la fiabilidad en procesos como la soldadura fuerte y el crecimiento de cristales |

| Mayor longevidad del equipo | Protege los componentes internos de la oxidación, reduciendo los costes de mantenimiento |

| Conductividad mejorada | Elimina las capas aislantes para un mejor rendimiento eléctrico y térmico |

| Consistencia del proceso | Proporciona un entorno estable y repetible, libre de fluctuaciones atmosféricas |

¡Libere todo el potencial de su laboratorio con las soluciones de vacío avanzadas de KINTEK!

Aprovechando una I+D excepcional y una fabricación interna, KINTEK ofrece a diversos laboratorios sistemas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, mejorando la pureza del material, la eficiencia del proceso y la durabilidad del equipo.

¿Listo para elevar sus resultados de investigación y fabricación? ¡Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden beneficiar sus aplicaciones específicas!

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Cómo facilita la aplicación de presión en un horno de prensa en caliente al vacío el sinterizado de composites de cobre? Optimizar la Densidad

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza