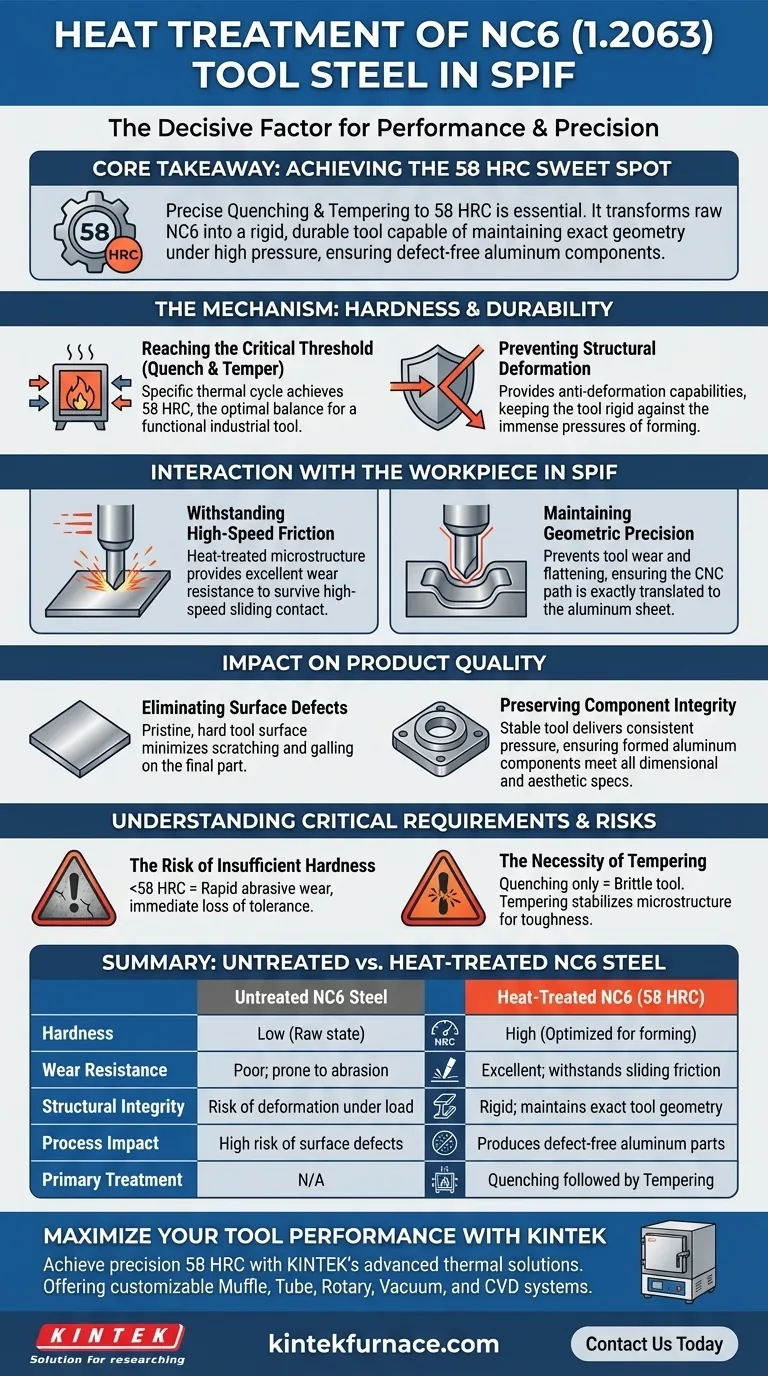

El tratamiento térmico es el factor decisivo que permite que el acero para herramientas NC6 (1.2063) funcione eficazmente en el conformado incremental de punto único (SPIF). Específicamente, someter el material a un temple y revenido para lograr una dureza de 58 HRC le confiere la resistencia al desgaste y la integridad estructural necesarias para el proceso. Sin este tratamiento específico, la herramienta no podría soportar las tensiones mecánicas del conformado.

Conclusión Clave

La eficacia de una herramienta de conformado NC6 depende completamente de un ciclo de tratamiento térmico preciso que equilibre la dureza con la durabilidad. Al alcanzar las 58 HRC, la herramienta se vuelve lo suficientemente rígida como para mantener su geometría exacta bajo alta presión, lo que resulta directamente en componentes de aluminio sin defectos.

El Mecanismo de Dureza y Durabilidad

Alcanzando el Umbral Crítico de Dureza

La composición química bruta del acero NC6 no es suficiente por sí sola; debe someterse a un ciclo térmico específico.

El proceso requiere temple seguido de revenido para alcanzar una dureza objetivo de 58 HRC. Este nivel de dureza específico es el punto óptimo que transforma el acero de materia prima a una herramienta industrial funcional.

Prevención de la Deformación Estructural

En SPIF, la herramienta actúa como un punto de presión altamente localizado.

Si el acero es demasiado blando, la inmensa presión requerida para deformar la lámina de aluminio deformaría la propia herramienta. El tratamiento térmico a 58 HRC proporciona capacidades antideformación, asegurando que la herramienta permanezca rígida independientemente de la carga aplicada.

Interacción con la Pieza de Trabajo

Resistencia a la Fricción a Alta Velocidad

El proceso SPIF implica el movimiento rápido de la herramienta sobre la superficie de la lámina metálica.

Esto crea un entorno simplificado pero hostil definido por el deslizamiento a alta velocidad y una fricción significativa. La microestructura tratada térmicamente proporciona la resistencia al desgaste necesaria para sobrevivir a este contacto abrasivo sin degradarse.

Mantenimiento de la Precisión Geométrica

La forma del producto final está dictada por la forma de la punta de la herramienta (la cabeza esférica).

Debido a que el tratamiento térmico evita que la herramienta se desgaste o se aplane, la herramienta mantiene su precisión geométrica. Esto asegura que la trayectoria programada en la máquina CNC se traduzca exactamente en la lámina de aluminio.

Impacto en la Calidad del Producto

Eliminación de Defectos Superficiales

Una superficie de herramienta degradada transfiere imperfecciones a la pieza de trabajo.

Al mantener una superficie dura y prístina a través del tratamiento térmico, la herramienta se desliza suavemente sobre la aleación de aluminio. Esto minimiza la generación de defectos superficiales, como rayaduras o agarrotamiento, en la pieza final.

Preservación de la Integridad del Componente

El objetivo final del proceso es una pieza conformada de alta calidad.

El tratamiento térmico asegura que la herramienta pueda entregar una presión constante sin fallar. Esta estabilidad preserva la calidad general de los componentes de aluminio conformados, asegurando que cumplan con las especificaciones dimensionales y estéticas.

Comprendiendo los Requisitos Críticos

Si bien los beneficios de este tratamiento son claros, es importante comprender los riesgos operativos de la desviación.

El Riesgo de Dureza Insuficiente

Si el tratamiento térmico no alcanza el punto de referencia de 58 HRC, la herramienta pierde su principal ventaja. Una herramienta más blanda probablemente sufrirá un desgaste abrasivo rápido, lo que provocará una pérdida inmediata de tolerancia en la pieza final.

La Necesidad del Revenido

El temple por sí solo crea dureza, pero a menudo deja el acero quebradizo. La inclusión del revenido en el proceso especificado es vital. Estabiliza la microestructura, asegurando que la herramienta no solo sea dura, sino lo suficientemente tenaz como para soportar el estrés sin agrietarse.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento del acero para herramientas NC6 en aplicaciones SPIF, aplique los siguientes principios:

- Si su enfoque principal es la Precisión Dimensional: Asegúrese de que el proceso de tratamiento térmico se controle estrictamente para lograr exactamente 58 HRC y evitar la deformación de la herramienta bajo carga.

- Si su enfoque principal es el Acabado Superficial: Priorice la resistencia al desgaste obtenida de este tratamiento para prevenir la degradación de la herramienta que causa defectos superficiales en el aluminio.

El acero NC6 tratado térmicamente correctamente sirve como la base rígida necesaria para un conformado incremental de alta precisión y sin defectos.

Tabla Resumen:

| Característica | Acero NC6 sin tratar | NC6 tratado térmicamente (58 HRC) |

|---|---|---|

| Dureza | Baja (estado bruto) | Alta (optimizado para conformado) |

| Resistencia al desgaste | Pobre; propenso a la abrasión | Excelente; resiste la fricción por deslizamiento |

| Integridad estructural | Riesgo de deformación bajo carga | Rígido; mantiene la geometría exacta de la herramienta |

| Impacto en el proceso | Alto riesgo de defectos superficiales | Produce piezas de aluminio sin defectos |

| Tratamiento principal | N/A | Temple seguido de Revenido |

Maximice el Rendimiento de su Herramienta con KINTEK

Lograr las 58 HRC perfectas para el acero NC6 requiere una precisión que solo el equipo experto puede proporcionar. Respaldado por I+D y fabricación líderes en la industria, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para su acero para herramientas específico y sus necesidades de laboratorio de alta temperatura.

No permita que un tratamiento térmico inadecuado comprometa la calidad de su producto. Contáctenos hoy mismo para encontrar la solución térmica ideal para su laboratorio y asegúrese de que sus herramientas ofrezcan la rigidez y precisión que sus procesos SPIF exigen.

Guía Visual

Referencias

- Łukasz Kuczek, Ryszard Sitek. Influence of Heat Treatment on Properties and Microstructure of EN AW-6082 Aluminium Alloy Drawpieces After Single-Point Incremental Sheet Forming. DOI: 10.3390/app15020783

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuáles son las ventajas de usar hornos discontinuos? Impulse la flexibilidad y precisión de su proceso

- ¿Cuáles son las ventajas técnicas fundamentales de un sistema industrial de sinterización por microondas? Ganancia de velocidad e integridad del material

- ¿Por qué es fundamental el uso de sistemas de hornos de alta temperatura para el desarrollo de delta-MnO2? Master Atomic Engineering

- ¿Por qué usar un horno de secado de laboratorio para catalizadores Re2O7/Al2O3? Garantiza alta dispersión y rendimiento

- ¿Por qué es esencial un horno de secado por aire forzado después de moldear briquetas de biomasa? Mejora la calidad y la resistencia del combustible

- ¿Por qué es necesario determinar el límite de hiperenfriamiento al medir el calor de fusión? Optimice su investigación de materiales

- ¿Cómo beneficia la orientación perpendicular de los portadores de sustrato a VTD? Maximizar la eficiencia y el control térmico

- ¿Por qué es necesario un equipo de calentamiento programable para el curado de composites? Domine el control térmico para una resistencia superior