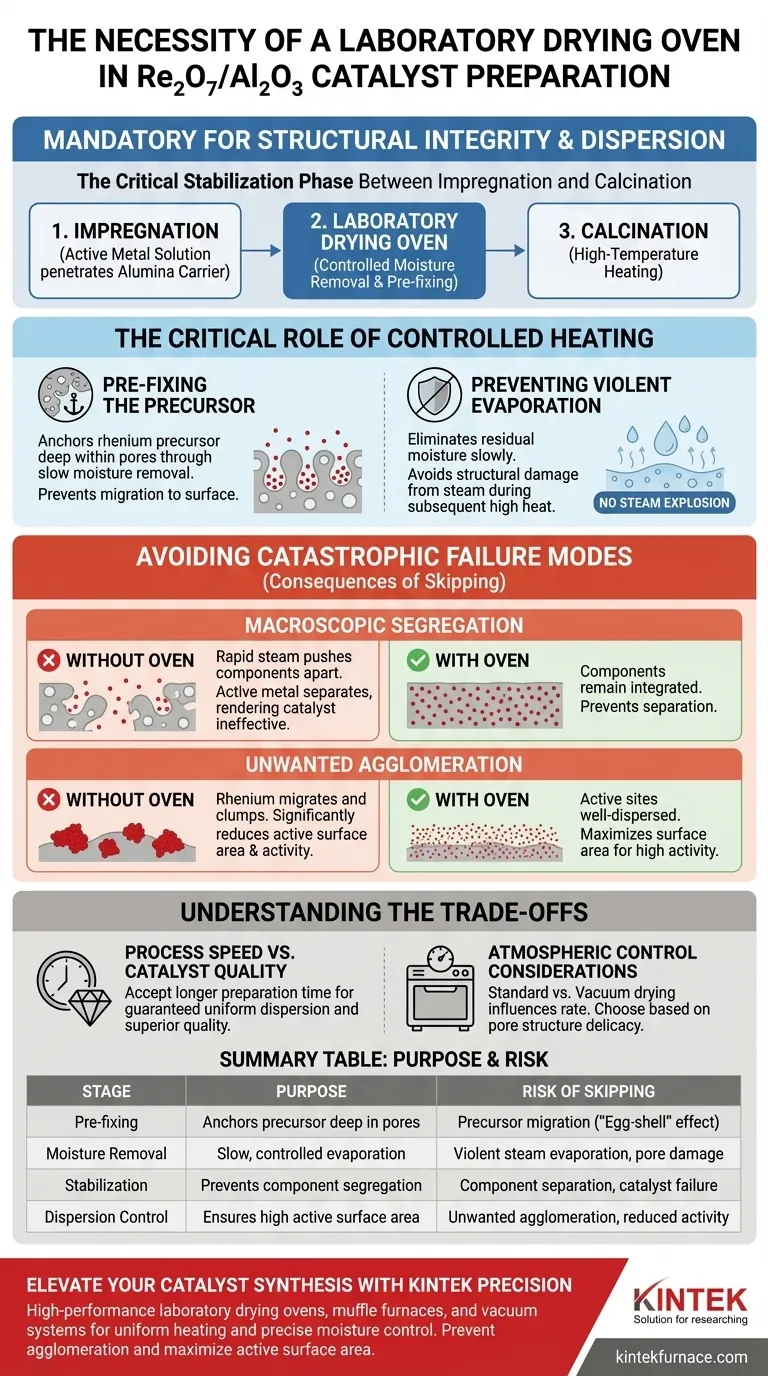

El uso de un horno de secado de laboratorio es obligatorio en la preparación de catalizadores soportados de Re2O7/Al2O3 para garantizar la integridad estructural y la dispersión del metal activo. Al tratar el portador de alúmina cargado de renio en este entorno estable, se facilita la eliminación controlada de la humedad. Este paso específico pre-fija el precursor de renio dentro de los poros del portador, lo cual es esencial para el rendimiento final del catalizador.

Conclusión clave El horno de secado sirve como una fase crítica de estabilización entre la impregnación y la calcinación. Su función principal es anclar el precursor de renio dentro de los poros de la alúmina mediante la eliminación lenta de la humedad, previniendo el daño estructural y la aglomeración de metales que ocurren con el calentamiento rápido.

El papel crítico del calentamiento controlado

Pre-fijación del precursor

El método de impregnación se basa en que la solución de metal activo penetre en la estructura porosa del portador de alúmina.

El horno de secado hace más que simplemente secar el material; "pre-fija" el precursor de renio en su lugar.

Al eliminar el agua lentamente, el renio permanece depositado en lo profundo de los poros en lugar de ser atraído a la superficie por la rápida evaporación.

Prevención de la evaporación violenta

El siguiente paso en la preparación del catalizador implica la calcinación a alta temperatura.

Si el portador no se seca completamente primero, la humedad residual se evaporará violentamente al exponerse a las temperaturas de calcinación.

El horno de secado elimina esta humedad en un entorno estable, asegurando que la transición al calor alto sea segura para la microestructura del material.

Evitar modos de falla catastrófica

Detener la segregación macroscópica

Uno de los principales riesgos en la preparación de catalizadores de Re2O7/Al2O3 es la separación de componentes.

Sin la fase de secado controlada, la salida rápida de vapor durante la calcinación puede empujar físicamente los componentes de renio.

Esto conduce a la "segregación macroscópica", donde el metal activo se separa del portador, lo que hace que el catalizador sea ineficaz.

Prevención de la aglomeración no deseada

Para que un catalizador funcione correctamente, los sitios activos deben estar bien dispersos.

Saltarse el horno de secado a menudo hace que los componentes de renio migren y se agrupen.

Esta "aglomeración no deseada" reduce el área superficial del metal activo, degradando significativamente la actividad catalítica.

Comprender las compensaciones

Velocidad del proceso frente a calidad del catalizador

El uso de un horno de secado de laboratorio es un paso que consume mucho tiempo en comparación con los métodos de secado rápido.

Si bien existen técnicas de secado más rápidas, a menudo conducen al efecto "cáscara de huevo" o a una distribución desigual del metal.

Debe aceptar la compensación de un tiempo de preparación más largo para garantizar la dispersión uniforme del renio.

Consideraciones sobre el control atmosférico

Si bien los hornos estándar son efectivos, el tipo específico de horno (de convección forzada vs. de vacío) puede influir en la velocidad de secado.

Un horno de secado estándar garantiza una circulación constante, pero opera a presión atmosférica.

Si la estructura porosa es extremadamente delicada, se podría considerar el secado al vacío para reducir el punto de ebullición, aunque esto cambia el perfil de penetración del metal.

Tomar la decisión correcta para su objetivo

Para garantizar que su catalizador Re2O7/Al2O3 funcione según lo previsto, aplique las siguientes pautas:

- Si su principal enfoque es maximizar el área superficial activa: Priorice el paso del horno de secado para garantizar una alta dispersión y prevenir la aglomeración de partículas de renio.

- Si su principal enfoque es la estabilidad estructural: Utilice el horno de secado para eliminar toda la humedad antes de la calcinación para prevenir daños en los poros causados por la violenta evaporación del vapor.

Saltarse el horno de secado no es un ahorro de tiempo; es un camino directo a un catalizador segregado y de bajo rendimiento.

Tabla resumen:

| Etapa | Propósito | Riesgo de omitir |

|---|---|---|

| Pre-fijación | Ancla los precursores de renio en lo profundo de los poros de alúmina | Migración del precursor a la superficie (efecto "cáscara de huevo") |

| Eliminación de humedad | Evaporación lenta y controlada del disolvente residual | Evaporación violenta de vapor y daño estructural de los poros |

| Estabilización | Previene la segregación macroscópica de componentes | Separación de componentes y falla del catalizador |

| Control de dispersión | Asegura una alta área superficial de metal activo | Aglomeración de metal no deseada y actividad reducida |

Mejore la síntesis de su catalizador con la precisión KINTEK

No permita que un secado inadecuado comprometa el rendimiento de su catalizador. Respaldado por I+D y fabricación de expertos, KINTEK ofrece hornos de secado de laboratorio de alto rendimiento, hornos mufla y sistemas de vacío diseñados para garantizar un calentamiento uniforme y un control preciso de la humedad para procesos de impregnación delicados.

Ya sea que necesite secado estándar o sistemas personalizables de alta temperatura, nuestro equipo está diseñado para prevenir la aglomeración y maximizar el área superficial activa para sus catalizadores Re2O7/Al2O3 y más allá.

¿Listo para optimizar la eficiencia de su laboratorio? Contáctenos hoy para encontrar la solución térmica perfecta para sus necesidades de investigación únicas.

Guía Visual

Referencias

- Joanna Malarz, Katarzyna Leszczyńska-Sejda. Research on the Production of Methyltrioxorhenium and Heterogenous Catalysts from Waste Materials. DOI: 10.3390/cryst15080717

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se requiere un enfriamiento inmediato después del tratamiento CTS de carbono mesoporoso? Preserve la estructura atómica de su material

- ¿Cuáles son las ventajas técnicas fundamentales de un sistema industrial de sinterización por microondas? Ganancia de velocidad e integridad del material

- ¿Qué papel juega un horno de secado en la preparación final del polvo de óxido de grafito? Garantizar la estabilidad y pureza del material

- ¿Cuál es la función de un reactor solvotérmico durante la síntesis de Ir-TiO2? Mejora del Dopaje y la Morfología del Material

- ¿Por qué son necesarios los materiales resistentes a la corrosión para los sistemas de gasificación que procesan PET o PVC? Garantizar la seguridad del sistema

- ¿Cuál es la importancia del calentamiento programado de un horno de laboratorio para el curado de epoxi-poliimida? Control Térmico Esencial

- ¿Por qué se aplica aislamiento térmico a los componentes cilíndricos en las pruebas de estrés térmico? Mejora la precisión del cálculo

- ¿Por qué es fundamental la pureza de los precursores de óxido para el CuO dopado con ZnO? Garantizar un alto rendimiento fotocatalítico